هیدروفرمینگ لوله و ورق چیست؟

دسترسی سریع به محتوای این مطلب

روش های مختلف و متنوعی برای شکل دهی به صفحات فلزی وجود دارد که هر کدام مزایا و معایبی دارند. یکی از بهترین روش ها که کمترین آسیب را به محصول وارد می کند، هیدروفرمینگ است.

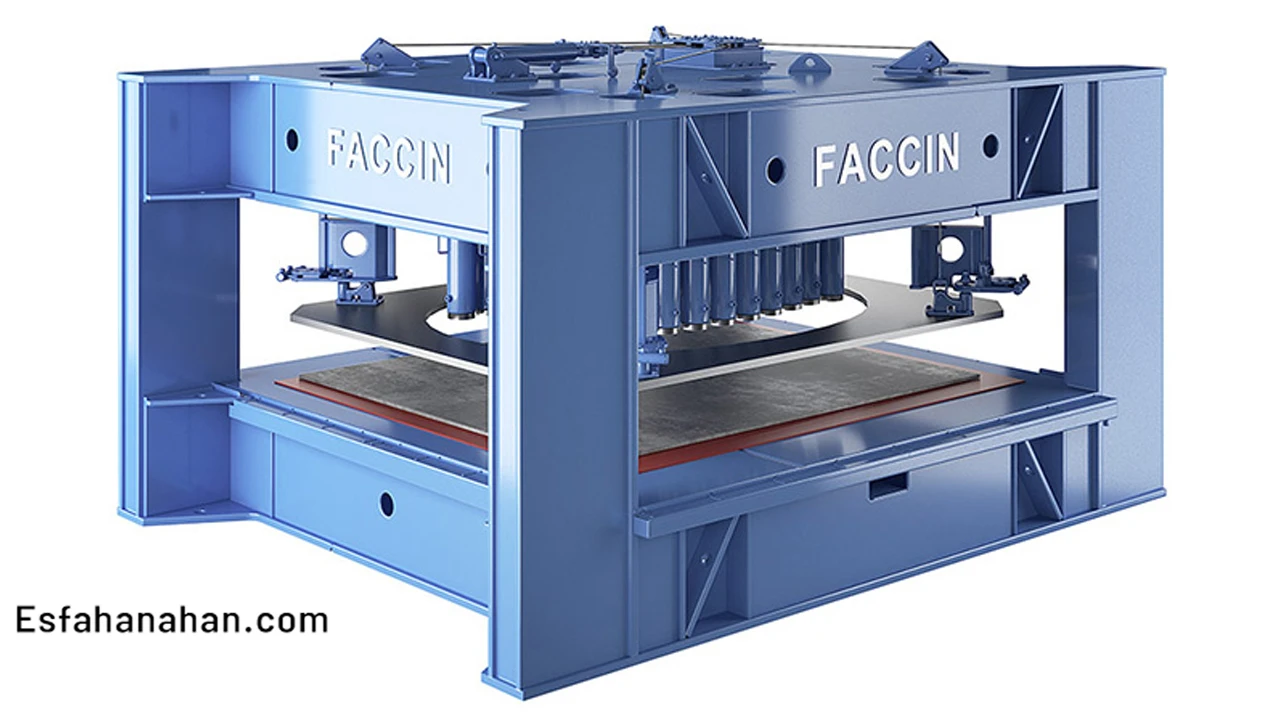

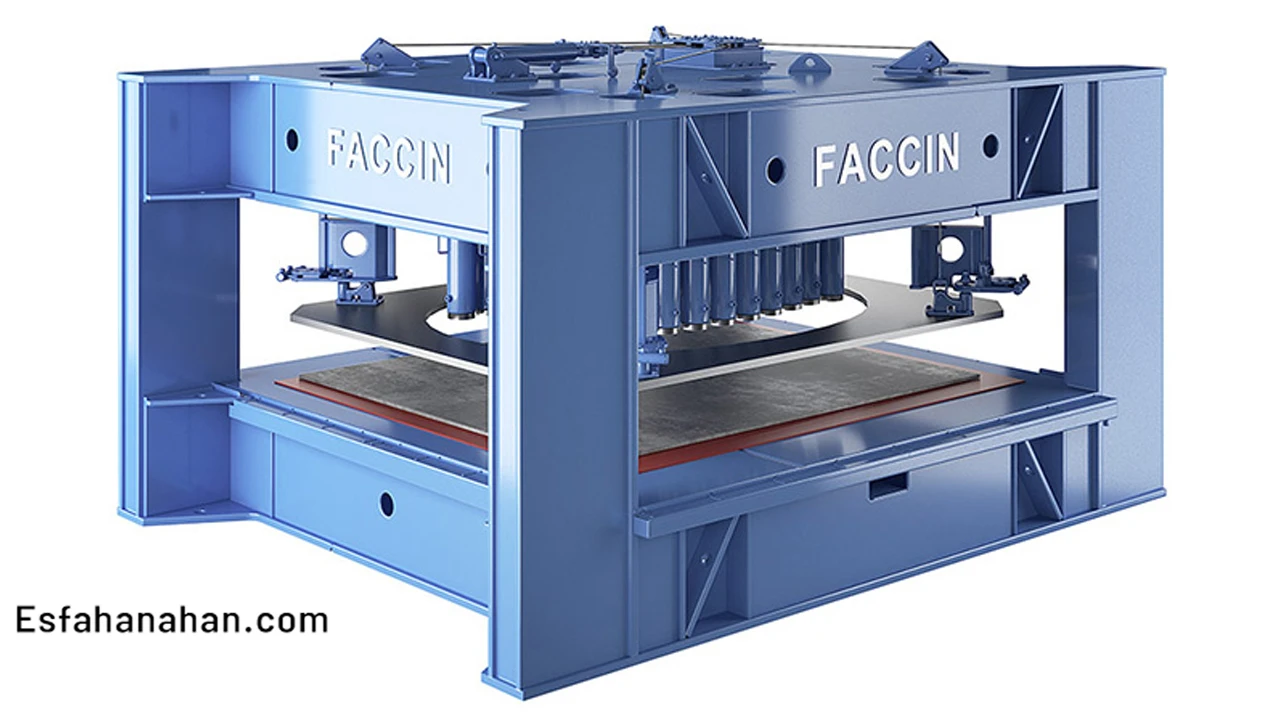

هیدروفرمینگ (Hydroforming) یک فرایند تولید است، که برای شکل دهی به فلزات مخصوصا ورق و لوله به اشکال پیچیده، از فشار سیال (معمولاً آب یا روغن) استفاده می کند. در واقع هیدروفرمینگ یک تکنیک تشکیل سریع، کارآمد باقیمت مناسب است که محصولات با اجزا و ساختار قوی را با کمترین ضایعات تولید می کند. این تکنیک ترجیحا برای شکل دادن قطعات پیچیده از فلزات ورقه ای است.

این ویژگی ها نه تنها آن را از سایر تکنیک های تشکیل فلز متمایز می کند، بلکه آن را به جایگزین دقیق تری برای روش های معمول مانند قالب زنی و پرس و جوشکاری تبدیل کرده است. در این مقاله به بررسی چیستی، مزایا و معایب فرایند فرمینگ می پردازیم.

تعریف هیدروفرمینگ به زبان ساده

فرض کنید می خواهیم یک سپر خودرو بسازیم؛ ابتدا باید یک ورق فلزی به ابعاد و ضخامت مناسب برش دهیم. سپس ورق فلزی را داخل قالبی قرار می دهیم که شکل نهایی سپر را دارد. بعد از آن با استفاده از یک پرس هیدرولیک، آب یا روغن را با فشار زیاد به داخل قالب می فرستیم. فشار سیال، ورق فلزی را به شکل قالب در می آورد. پس از شکل دهی، سپر را از قالب جدا و آن را خنک می کنیم.

هیدروفرمینگ از دو بخش تشکیل شده که Hydro به معنای آب و Forming به معنای شکل گیری یا شکل دهی است. بنابراین در روش Hydroforming، شکل دهی به مقطع فلزی به کمک سیال (امولسیون آب و روغن) انجام می شود.

انواع هیدروفرمینگ

دو نوع اصلی هیدروفرمینگ وجود دارد اما مهم ترین آنها عبارتند از:

- هیدروفرمینگ ورق (SHF): در این روش، از یک ورق فلزی و یک قالب برای شکل دهی قطعه استفاده می شود

- هیدروفرمینگ لوله (THF): در این روش، از یک لوله فلزی و یک قالب برای شکل دهی قطعه استفاده می شود

- هیدروفرمینگ دیافراگمی (DHF): برای تولید قطعات با هندسه های پیچیده

- هیدروفرمینگ گرم (GHF): برای افزایش قابلیت انعطاف پذیری فلز و تولید قطعات با اشکال پیچیده تر

- هیدروفرمینگ انفجاری (EHF): برای تولید قطعات با ضخامت های بیشتر

انتخاب نوع هیدروفرمینگ به عوامل مختلفی مانند نوع قطعه مورد نظر، ضخامت، پیچیدگی هندسه قطعه و نوع ماده اولیه بستگی دارد. اما هدروفرمینگ ورق و لوله مهم ترین انواع این فرایند هستند.

هیدروفرمینگ ورق (sheet hydroforming)

هیدروفرمینگ ورق یا SHF فرآیندی برای شکل دهی ورق های فلزی به قطعات پیچیده با استفاده از فشار سیال (معمولا آب) است. این روش مزایای متعددی نسبت به روش های سنتی شکل دهی مانند پرسکاری دارد، از جمله:

- مقرون به صرفه بودن: هیدروفرمینگ می تواند جایگزین روش های سنتی شکل دهی مانند پرسکاری شود که به ابزارهای گران قیمت و ضایعات مواد بیشتر نیاز دارند.

- کارآمدی: هیدروفرمینگ می تواند قطعات را در یک مرحله با دقت بالا تولید کند، که به زمان و هزینه کمتری نسبت به روش های سنتی نیاز دارد.

- کیفیت بالا: هیدروفرمینگ می تواند قطعاتی با ضخامت یکنواخت و بدون نقص تولید کند.

- قابلیت تولید اشکال پیچیده: هیدروفرمینگ می تواند برای تولید قطعاتی با اشکال پیچیده که با روش های سنتی قابل تولید نیستند، استفاده شود.

- سبکوزن: هیدروفرمینگ می تواند برای تولید قطعاتی با ضخامت کمتر و وزن کمتر استفاده شود که برای صنایع هوافضا و خودروسازی بسیار مهم است.

فرایند هیدروفرمینگ کردن ورق، شامل 4 مرحله اصلی است. مرحله اول مربوط به آماده سازی ورق فلزی است و ورق به ابعاد و ضخامت مورد نظر برش داده می شود. سپس ورق فلزی در قالبی قرار می گیرد که مطابق با شکل مطلوب محصول نهایی طراحی شده است. یک پرس هیدرولیک فشار سیال را به ورق فلزی وارد می کند تا شکل قالب را به خود بگیرد. پس از شکل دهی، قطعه خنک کاری و از قالب جدا می شود.

هیدروفرمینگ ورق معمولاً در صنعت خودروسازی برای تولید پانل های بدنه پیچیده مانند هود، گلگیر و پانل درب استفاده می شود. همچنین در صنعت هوافضا برای تولید اجزای ساختاری سبک و قوی مانند پوست بال و ناسل موتور استفاده می شود.

هیدروفرمینگ لوله (Tube Hydroforming)

فرآیندی برای شکل دهی لوله های فلزی به اشکال پیچیده با استفاده از فشار سیال (معمولا آب) است. این روش شبیه به هیدروفرمینگ ورق است، اما به جای ورق فلزی از لوله استفاده می شود. در نتیجه همان مراحل قبلی را طی می کند.

هیدروفرمینگ لوله معمولا در صنعت خودروسازی برای تولید سیستم های اگزوز، اجزای تعلیق و سایر اجزای ساختاری استفاده می شود. همچنین در صنعت هوافضا برای تولید اشکال پیچیده، برای مخازن سوخت و سایر اجزای ساختاری استفاده می شود.

مزایا و معایب هیدروفرمینگ

| مزایا | معایب |

|---|---|

| مقرون به صرفه بودن: (جایگزین روش های سنتی با ضایعات و ابزار گران قیمت) | هزینه اولیه بالا: (سرمایهگذاری اولیه برای تجهیزات بالا) |

| کارآمدی: (تولید قطعات در یک مرحله با دقت بالا و زمان و هزینه کمتر) | نیاز به تخصص: (نیاز به دانش فنی و تخصص بالا) |

| کیفیت بالا: (تولید قطعات با ضخامت یکنواخت و بدون نقص) | محدودیت در ضخامت ورق: (مناسب برای ورق های با ضخامت کم) |

| قابلیت تولید اشکال پیچیده: (تولید قطعات با اشکال پیچیده غیرقابل تولید با روش سنتی) | محدودیت در اندازه قطعه: (مناسب برای قطعات با اندازه کوچک) |

| سبک وزن: (تولید قطعات با ضخامت و وزن کمتر | زمان راه اندازی طولانی: (زمان راه اندازی فرآیند طولانی) |

| قابلیت تولید انبوه: (مناسب برای تولید انبوه قطعات) | نیاز به ابزار دقیق: (نیاز به ابزار دقیق و قالب های باکیفیت بالا) |

کاربردهای هیدروفرمینگ

هیدروفرمینگ در صنایع مختلف برای تولید قطعات با اشکال پیچیده و ضخامت یکنواخت استفاده می شود. در صنعت خودرو برای ساخت پانل های بدنه (مانند سقف، کاپوت، گلگیر، درب ها)، شاسی (مانند شاسی خودرو، قطعات تعلیق) و سیستم های اگزوز (مانند لوله های اگزوز، مبدل های کاتالیزوری) از هیدروفرمینگ استفاده می شود.

در صنعت هوافضا نیز بدنه هواپیما (پوسته بال، بدنه، مخازن سوخت) و موتور (اجزای موتور، محفظه احتراق) به واسطه هیدروفرمینگ ساخته شده اند.

در صنعت لوازم خانگی، بدنه وسایلی مانند (یخچال، ماشین لباسشویی، اجاق گاز) و قطعات داخلی (قفسه ها، لوله ها) با فرایند هیدروفرمینگ شکل دهی شده اند.

سایر کاربردهای Hydroforming :

- صنعت ساختمان: پانل های ساختمانی، سقفی، دیوارپوش ها

- قطعات سازه ای: تیرها، ستون ها

- صنعت نفت و گاز: لوله های انتقال نفت و گاز، مخازن ذخیره سازی

- صنعت کشتی سازی: بدنه کشتی، قطعات سازه ای

- صنعت تجهیزات پزشکی: پروتزها، ایمپلنت ها

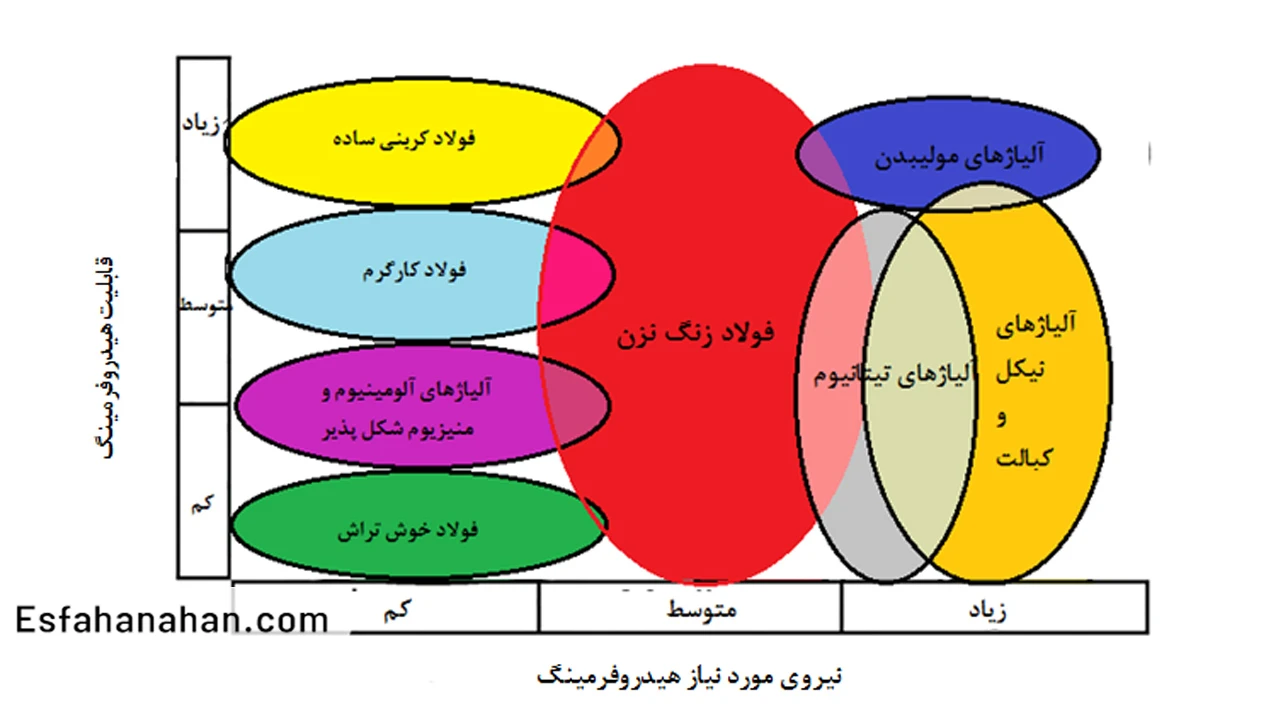

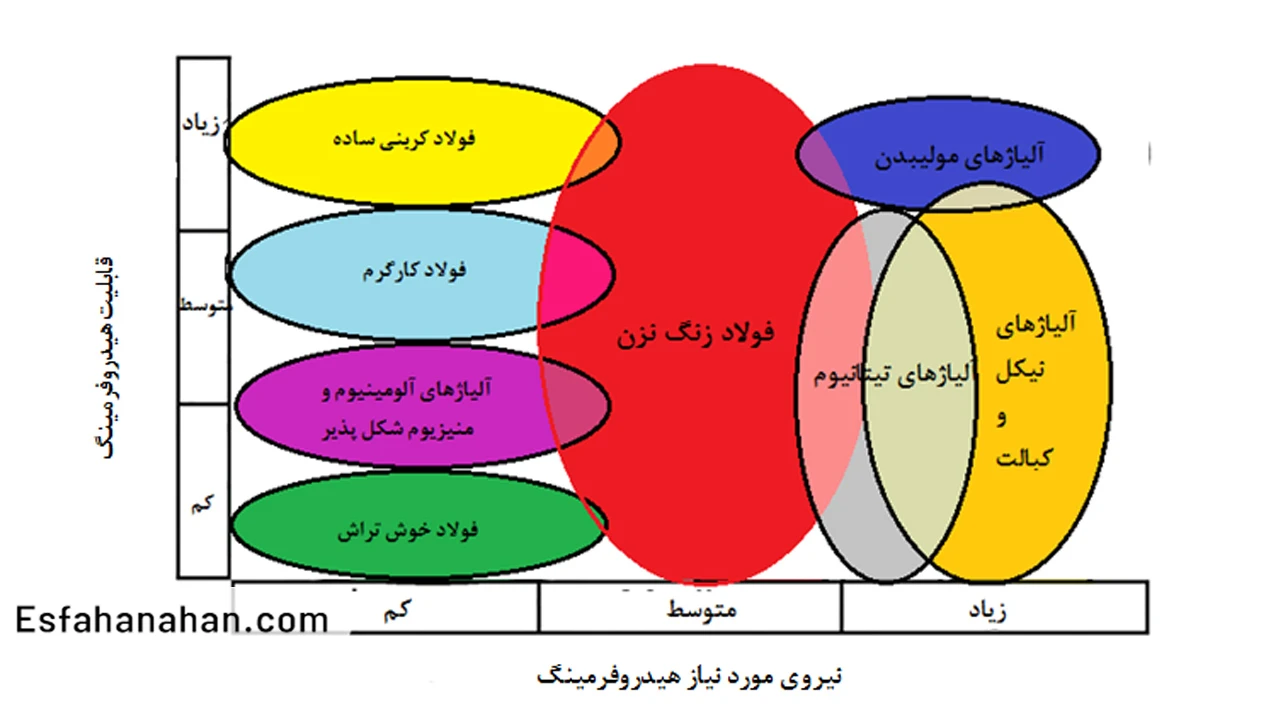

انتخاب هیدروفرمینگ به عنوان روش تولید به عوامل مختلفی مانند نوع قطعه مورد نظر، ضخامت، پیچیدگی هندسه قطعه، نوع ماده اولیه و تعداد قطعات مورد نیاز بستگی دارد.

در این مقاله یکی از روش های شکل دهی به صفحات فلزی مانند ورق و لوله فولادی را بررسی کردیم. همانطور که گفته شد این روش مزایا و معایب زیادی دارد. اما در کل یک روش ایده آل است که برای فرم دهی بدون خط و خش پیشنهاد می شود.