آشنایی با اصطلاحات رایج فولادی

شمش، بلوم، بیلت، تختال، ریخته گری، آهن خام و… این موارد تنها بخشی از اصطلاحات رایج فولادی هستند که ممکن است شما هم آن ها را شنیده باشید اما با معنای بسیاری از آن ها آشنایی نداشته باشید! در این مقاله می خواهیم به بررسی اصطلاحات رایج فولادی بپردازیم. تا انتهای این مطلب همراه ما باشید.

فایل صوتی

اصطلاحات رایج فولادی

اگر شما هم بهعنوان یک تازهکار به صنعت بزرگ فولاد واردشده اید، بهتر است قبل از اجرای هر عملیاتی این مقاله را بخوانید. داشتن این اطلاعات هرچند مختصر به شما کمک زیادی می کند.

بیلت فولادی یا شمشال (Billet of steel)

در هر صنعتی برای ساخت و ساز نیاز به ماده اولیه داریم. بیلت یا شمشال که در اصطلاح علمی با نام CCM شناخته می شود از مواد اولیه موردنیاز و نیمه آماده برای ساخت مقاطع طویل مانند میلگرد، تسمه، سیم و… است. این مواد سطح مقطع مربعی یا دایره ای توپر با مساحت کمتر از 230 سانتی مربع دارند.

بیلت ها در دو نوع 3SP و 5SP تولید می شوند. نوع اول قابلیت شکل پذیری بالا و انعطاف پذیری در برابر کشیدگی، خمیدگی و پیچش دارد. اما نوع دوم انعطاف پذیر نبوده و همین تفاوت موجب شده تا کاربردهای متفاوتی داشته باشند.

سطح مقطع کوچک، طول بلند و استحکام بسیار بالا مهم ترین ویژگی های این محصولات هستند. از بیلت فولادی اغلب برای تولید میلگرد، سیم، تیرآهن، نبشی، قوطی، پروفیل، لوله و… استفاده می شود.

و اما فرایند تولید شمشال به شکل زیر است:

- قراضه فولاد در کوره قوس الکتریکی یا کوره القایی ذوب می شود.

- فولاد مذاب در قالب ریخته شده تا به شکل شمشال (دایره یا مربع) درآید.

- بیلت سرد می شود و سپس به کارخانه نورد منتقل می کنند تا برای تولید مقاطع فولادی آماده شود

تعیین قیمت بیلت یا شمشال، به عواملی مانند بهای قراضه فولاد، انرژی، ارز و… بستگی دارد. در واقع هرچه تقاضا برای مقاطع فولادی بیشتر شود، تولید این مواد اولیه نیز افزایش پیدا می کند.

صنعت تولید و ساخت بیلت در جهان، در حال پیشرفت بسیار زیادی است. با توجه به اینکه جمعیت روز به روز بیشتر می شود، تقاضا برای ساختمان سازی و استفاده از مقاطع فولادی نیز افزایش می یابد. با این روند پیشبینی می کنیم که در آینده صنعت تولید بیلت در کشورهایی مانند چین و هند (رتبه های برتر تولید فولاد) پیشرفت زیادی داشته باشد.

بلوم یا شمشه (Bloom)

بلوم یا شمشه، مقاطع مربعی یا دایره ای شکل توپر هستند که برخلاف شمشال، سطح مقطع آنها بیشتر از 230سانتیمترمربع است. این محصول با نام های بلوم، شمشه یا شمش فابریک شناخته می شود. بلوم برای ساخت مقاطع تیرآهن، قوطی، ناودانی، نبشی، میلگرد، ریل و… به عنوان مواد اولیه استفاده می شود.

ویژگی ها، کاربردهای کلی و روش تولید این محصول مانند بیلت است. تنها تفاوتی که این دو با یکدیگر دارند، مساحت مقاطی است که از آنها ساخته می شود. برای مقاطع فولادی که مساحت بیشتری دارند، از بلوم یا شمشه استفاده می شود. البته بیلت نسبت به بلوم از طول بیشتر، وزن کمتر و قیمت پایین تری برخوردار است.

شمش فولادی (Ingot)

یکی از محصولات فلزی با سطح مقطع ذوزنقه ای شکل که طول آن کمتر از 2 متر است را شمش یا Ingot می نامند. شمش ها غالبا به عنوان یک ماده اولیه به شمار می روند و در صنعت بهصورت مستقیم کاربرد ندارد.

برای انبار کردن، حمل و جابجایی آسان تر، این فلزات با سطح مقطع ذوزنقه ای تولید می شوند. شمش نوردی و ریخته گری دو نوع از پرکاربرد این محصول هستند.

اما نکته بسیار جالب اینست که بلوم، بیلت و اسلب از انواع شمش هستند. در واقع شمش دارای سه زیر مجموعه است. بنابراین فرایند تولید و کاربرد آن همانیست که در قسمت قبل توضیح داده شد.

بیلت، بلوم و اسلب سه نوع شمش فولادی با کاربرد و شکل ظاهری متفاوت هستند.

بندیل (Bundle)

بندیل (Bundle) نوعی بسته بندی به شکل نوار فلزی یا پلاستیکی است که به تعداد مشخص، دور محصولاتی مانند میلگرد، لوله های بسیار نازک و شمش که دارای قطر، طول و ویژگی های مکانیکی برابر هستند، پیچیده می شود و یک بندیل را به وجود می آورد.

شاید این توضیح کمی سخت به نظر برسد. بندیل به واحدی از بسته بندی برای حمل و نقل آسان و سریع مقاطع فولادی مانند میلگرد، تیرآهن و… گفته می شود. این محصول دو نوع دارد. بندیل کلاف، برای بسته بندی محصولات به صورت کلاف به کار می رود. بندیل شاخه نیز، برای بسته بندی شاخه ای محصولات استفاده می شود.

هر بندیل با وزن و تعداد شاخه های مخصوص، بسته به نوع محصول، اندازه و کارخانه تولید کننده ایجاد می شود. وزن بندیل ها بین 2 تا 5.5 تن است که برای به دست آوردن تعداد شاخه های هر بندیل باید وزن کل را به وزن هر شاخه تقسیم کنید.

مزایای استفاده از بندیل عبارتند از: ایمنی، صرفه جویی در فضا و سهولت حمل و نقل که استفاده از آن مقررات مخصوصی دارد.

تختال یا اسلب (slab)

محصولی که در فولاد برای ساخت ورق فولادی، صفحات فولادی، لوله های دراز و… به عنوان ماده اولیه استفاده می شود، اسلب یا تختال نام دارد. این محصول فلزی با سطح مقطع مستطیلی در ابعاد 12 * 1.25 متر و با ضخامت 200 تا 250 میلی متر تولید می شود. برای تولید تختال دو روش ریخته گری پیوسته و نورد گرم شمش (غیرمستقیم) استفاده می شود.

از این محصول بیشتر در تولید ورق فولادی، صفحه، نوارهای فلزی، کلاف، کویل، لوله درزدار، تیوب، نبشی و ناودانی استفاده می شود. فراینذ تولید و عوامل موثر بر قیمت تختال مشابه بیلت، بلوم و… است.

کویل یا کلاف ورق (Coil)

در صنعت فولاد از این اصطلاح بسیار زیاد استفاده می شود. در واقع برای جابجایی و حمل ورق های فولادی، یکی از ساده ترین و به صرفه ترین روش ها، رول کردن ورق های فولادی است. این روش به معنای رول کردن ورق های فولادی به وسیله دستگاه تنشن ریلی به دو صورت کلاف پیچی سطحی و کلاف پیچی مرکزی است.

به اصطلاح دیگر، پیچ خوردگی ورق فولاد یا تسمه پس از نورد را کویل می گویند. انتقال و نگهداری آسان ورق ها در این روش موجب شده تا در تمامی بسته بندی های ورق فولادی، آلومینیومی، کاغذی، پلیمری و… این روش کاربرد داشته باشد.

کویل در دو نوع گرم و سرد تولید می شود. کویل گرم از ورق فولادی گرم در دمای بسیار بالا ساخته می شود. به همین دلیل برای کاربردهایی که به مقاومت بالا نیاز دارند، مناسب است.

کویل سرد نیز که از ورق فولادی سرد در دمای پایین تهیه شده، برای کاربردهایی مانند خودروسازی و تجهیزات صنعتی مناسب است. معمولا ضخامت این محصول بین 0.5 تا 20 میلیمتر و عرض آن بین 1000 تا 2000mm است.

کویل ورق معمولا به صورت رول 20 تنی بسته بندی می شود.

ورق فابریک (Steel Sheet)

ورق هایی که با اندازه و ابعاد مشخص در کارخانه تولید می شوند و بدون هیچگونه برش خوردگی به مشتری تحویل داده می شود ورق فابریک هستند. این ورق ها دارای ابعاد دقیقی هستند و لبه های هموار و صاف دارند.

این محصول در صنایع ساخت و ساز، خودروسازی، بسته بندی و تجهیزات صنعتی (مانند مخازن، دیگ بخار و تجهیزات پالایشگاه) کاربرد دارد. به همین دلیل ورق فابریک در چهار نوع تولید می شود:

- ورق سیاه برای ساخت و ساز و بسته بندی

- ورق گالوانیزه برای تجهیزات صنعتی

- ورق رنگی برای نماسازی و سقف

- ورق روغنی برای صنایع غذا و دارو

ورق برش خورده (Cut steel sheet)

این ورق ها برخلاف ورق های فابریک در کارخانه در اندازه های مورد نیاز برش داده می شوند و در فولاد مورد استفاده قرار می گیرند. در حقیقت می توان گفت که این محصول از ورق فابریک یا کویل ساخته شده که در ابعاد مورد نیاز برش می خورد. بنابراین ورق سیاه، گالوانیزه، رنگی و روغنی از این قابلیت برش خوردن برخوردار هستند.

فولاد خوشتراش یا اتومات (free cutting steels)

فولادهایی که به دلیل منعطف بودن و فرم پذیری بالا، قابل ماشین کاری هستند و در حین کار نمی شکنند، به عنوان فولاد خوش تراش یا اتومات شناخته می شوند. فولاد خوش تراش در دسته آلیاژها قرار می گیرد و در تراشکاری و تولید محصولاتی که در عین شکل پذیر بودن، دقت بالایی نیاز دارند استفاده می شود.

جوشپذیری (Weldability)

هنگامی که بتوان بر روی فولاد به راحتی و بدون نیاز به عملیات خاصی فرآیند جوشکاری را اجرا نمود، گفته می شود که این فولاد ویژگی جوش پذیری دارد. میزان جوش پذیری فولاد تحت تأثیر عواملی مانند نوع آن، ترکیبات شیمیایی، ضخامت و میزان تنش های جوشکاری است.

بهعنوان مثال یک فولاد با مقدار جوش پذیری پایین، هنگام عملیات جوشکاری ترک می خورد و موجب تغییر بافت فولاد در آن محل می شود، ضمن اینکه استحکام و مقاومت خود را نیز از دست می دهد.

سنگ آهک (Limestone)

سنگ آهک، از کانی کلسیت (کلسیم و کربنات) تشکیل می شود. این سنگ در صنایع ساخت و ساز، کشاورزی و… کاربرد دارد. در اینجا موضوع بحث ما، سنگ آهنک ساخت و ساز است برای تولید گچ، سیمان، آهک و… استفاده می شود.

برای تولید آهن در صنعت فولاد، از آهک استفاده می کنند. سنگ آهک با قرار گرفتن در کوره هایی با حرارت بالا، به همراه ریزدانه همراه آهک و ریز دانه خاک، تبدیل به آهن چدن می شود. این محصول طی فرآیندی به فولاد تبدیل می گردد.

در واقع آهک به عنوان یک عامل برای از بین بردن ناخالصی هایی مانند سیلیس، فسفر و گوگرد از فولاد تولید شده استفاده می شود که کیفیت فولاد را بهبود می بخشد.

آهن خام (Crude Iron)

فلز حاصل شده از کوره بلند در اثر سرد شدن را آهن خام می نامند. 90 درصد آهن خام را عنصر آهن و 10 درصد باقی مانده را عناصر سیلیسیم، منگنز، فسفر و کربن تشکیل می دهد.

آهن خام محصول ضروری و مورد نیاز برای تولید مقاطع فولادی است. این ماده از 3 تا 4.5 درصد کربن تشکیل شده که سختی متوسطی دارد.علاوه بر تولید فولاد، در تولید آهن قراضه، آهن فورج و آهن آلیاژی باید حتما از آهن خام استفاده کرد.

آهن خام بسته به میزان کربن موجود در آن به سه دسته کک، پوسته ای و مخلوط طبقه بندی می شود. در هر یک سانتی مکعب، وزن این محصول 7.2 تا 7.8 گرم تخمین زده می شود.

آهن اسفنجی (Sponge iron)

از احیای مستقیم سنگ آهن جامد، یک محصول فلزی به دست می آید، که آهن اسفنجی یا sponge iron نام دارد. این محصول در صنعت فولاد جایگزین مناسبی برای ضایعات بوده و برای تولید فولاد از مسیر ثانویه استفاده می شود. کاربردهای این محصول دقیقا مانند آهن خام است که در تولید فولاد، آهن قراضه، آهن فورج و آهن آلیاژی مصرف می شود.

میدرکس، هگزافلکس و DRI سه نوع از پر مصرف ترین آهن اسفنجی های بازار هستند. دلیل این نامگذاری نیز، بخاطر کوره های هر کدام است که به همین اسم ها شناخته می شود.

با توجه به اینکه آهن اسفنجی مصرف انرژی و آلایندگی کمتری دارد، جایگزین مناسبی برای آهن خام است.

آهن مشکی

آهن تازه تولیدشده، بدون هیچ گونه زنگ زدگی را آهن مشکی می نامند.

قراضه آهن (Scrap)

پس از تولید محصولات فلزی، محصولات کهنه شده یا تولیداتی که دارای عیب هستند را آهن قراضه یا قراضه آهن (Scrap) می گویند. آهن قراضه برای مصرف دوباره باید مجدد وارد چرخه تولید و بازیافت شود.

پس می توان گفت که آهن قراضه، ضایعات آهن و فولاد است که عمر مفید آنها تمام شده است. از این ضایعات در تولید لوله، تیرآهن، نبشی، ناودانی، قطعات خودرو، لوازم خانگی و… استفاده می شود. پس فولاد نیز قابل بازیافت و استفاده مجدد است.

ریختهگری (Casting)

فرآیند فرم دهی و شکل دهی فلز مذاب ریخته شده در قالب تحت یکی از عوامل فشار، خلأ یا نیروی گریز از مرکز برای به دست آوردن شکل مورد نظر را ریخته گری می گویند. قطعه فولادی در اثر سرد شدن مواد مذاب تشکیل می شود.

بر اساس نوع قالب دو نوع ریخته گری قالب باز و بسته داریم. برای تولید قطعاتی که بزرگ هستند، از قالب باز استفاده می شود. برعکس برای تولید قطعات کوچک باید از قالب بسته استفاده شود.

این فرایند شکل دهی شامل مراحل ذوب فلز، تهیه قالب، ریخته گری فلز مذاب در قالب، سرد و سفت شدن فلز، خارج کردن قطعه نهایی از قالب است.

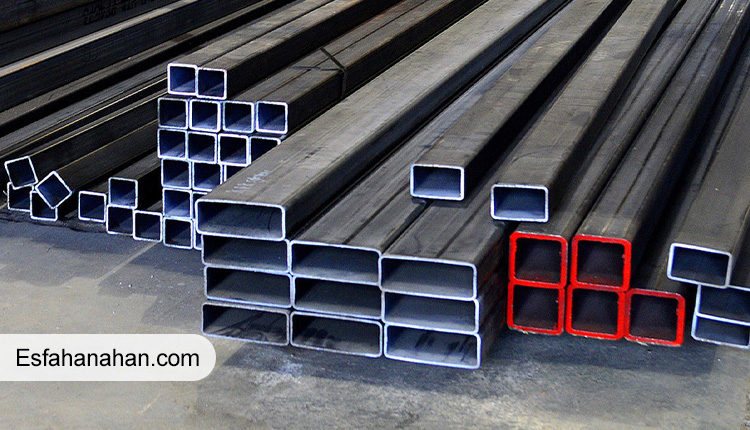

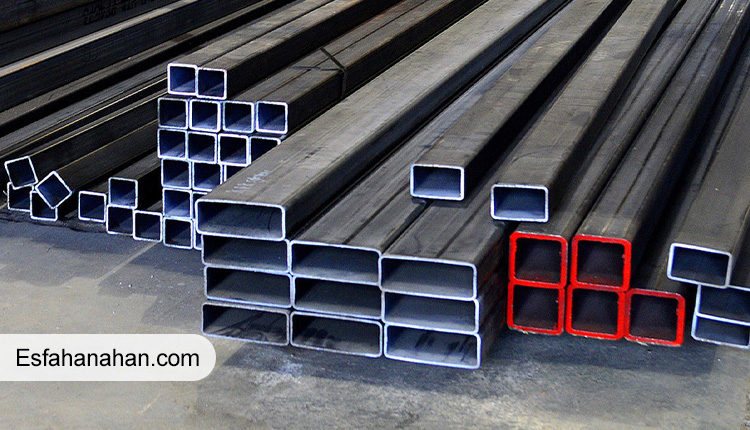

پروفیل (Steel profile)

هرچند کلمه پروفیل در واژگان به معنای نیم رخ است اما در صنعت فولاد، محصولات با سطح مقطع ثابت و طول زیاد را پروفیل گویند. در صنعت فولاد انواع قوطی، لوله های فلزی، پروفیل Z، پروفیل های در ب و پنجره را در دسته پروفیل ها قرار می دهند. در اصل تمامی مقاطع فلزی مانند میلگرد، تیرآهن، لوله و نبشی را پروفیل می دانند.

کوئنچ کردن (Quenching)

کوئنچ کردن، نوعی عملیات حرارتی است که باعث ایجاد ساختار جدید (مارتنزیت) در فولاد می شود. ساختار مارتنزیتی استحکام و مقاومت بسیار بیشتری دارد. بنابراین برای ساخت وسایلی مانند چاقو و ابزارآلات صنعتی باید ابتدا فولاد را از این عملیات عبور داد.

در این فرایند نوعی مایع خنک کننده وجود دارد. بنابراین بر اساس نوع خنک کننده، دو دسته کوئنچ آبی و روغنی وجود دارد.کوئنچ آبی روش سریع تری نسبت به نوع روغنی آن است.

فولاد اندود شده (Steel galvanized)

ایجاد روکش و پوشش محافظتی بر روی فولاد توسط یک لایه از عنصر روی یا پوشش آلی مانند رنگ و پلاستیک از طریق گرما یا فرآیند الکترولیز، در برابر خوردگی را فرایند گالوانیزاسیون میگویند؛ که منجر به تولید فولاد اندود شده میگردد.

جدول اشتال (Stahl Tabelle)

این جدول شامل مساحت، سطح مقطع و سایر مشخصات استاندارد انواع پروفیل های فولادی است. این جدول بر اساس حروف اختصاری و اعداد نوشتهشده است. مثلا در جدول اشتال میلگرد، تمام اطلاعات مربوط به یک آرماتور استاندارد آورده شده است. بنابراین این جدول بهترین ابزار برای راهنمای کار مهندسین است.

تهاتُر

شاید شما هم جز افرادی باشید که در صنعت فولاد واژه «تهاتر» را شنیده اید. به دلیل کمبود نقدینگی در اصناف مختلف به خصوص صنعت ساختمانی و همچنین رکود بازار در برخی از موارد به جای پرداخت هزینه نقدی، تهاتر انجام می شود. به این معنا که شما در ازای دریافت چیزی غیر از پول نقدی، مقاطع فولادی را می توانید به مشتری بفروشید. هدف اصلی تهاتر، تامین مالی پروژه های ساختمانی و رونق کسب و کار در بخش ساختمان سازی است.

بازار رو به بالا

هنگامی که روند قیمت ها در بازار آهن افزایشی باشد، در اصلاح گفته می شود که بازار رو به بالاست.

خاموت (Rebar stirrups)

خاموت که به آن میلگرد عرضی نیز گفته می شود، بخشی از یک شاخه میلگرد است که خم شده و میلگردهای طولی را احاطه می کند. وظیفه خاموت، مقاومت در برابر نیروهای برشی و پیچشی است.

در این مطلب در مورد اصطلاحات رایج فولادی صحبت شد. ممکن است خیلی از افراد به تازگی وارد صنعت فولاد شده باشند و با این اصطلاحات آشنایی نداشته باشند یا سردرگم شوند. بنابراین این مقاله می تواند به شما کمک کند که بتوانید با اصطلاحات این حوزه، آشنایی بیشتری داشته باشید و قطعا با آگاهی بیشتر خرید حرفه ای و مطمئن تری تجربه می کنید.

چیل و بوته و این اصطلاحات رایج ریخته گری هم ذکر کنید

این مورد حتما در آپدیت های بعدی محتوا در نظر میگیریم👌

سلام ممنون میشم آهن فرفوژه رو هم توضیح بدین

آهن فرفوژه (Wrought Iron) یا همون فرفوژه به معنی یه نوع خاص از آلیاژ آهن است. درصد آهن این محصول نسبت به بسیاری از محصولات فولادی کمتره

سلام لطفا اصطلاحاتی که تو صادرات آهن استفاده میشه رو هم اضافه کنید. من یه مقدار پول دارم که می خوام با شراکت کار صادرات بکنم. اما آشنایی کمی دارم.

سلام

بله حتما ایده بسیار خوبی هست