معرفی 4 نوع فولاد: تفاوت هر کدام چیست؟

دسترسی سریع به محتوای این مطلب

بشر برای اولین بار حدود 6000 سال پیش کار با آهن را یاد گرفت، اگرچه تا چند هزار سال بعد از آن بود که عنصر فوق العاده رایج، در مهم ترین نقش خود یعنی تولید فولاد به کار رفت. فولاد در کاربردهای مکانیکی، الکتریکی، تجهیزات سنگین ساختمانی، وسایل و ابزار آشپزخانه استفاده می شود. با وجود تنوع بسیار زیاد، تصمیم گیری در مورد نوع استفاده می تواند گیج کننده باشد.

فولاد یک آلیاژ آهن است، به این معنی که در درجه اول از آهن تشکیل شده و با یک یا چند فلز آلیاژی ترکیب می شود تا مواد جدیدی با خواص منحصر به فرد تولید کند. چهار طبقه بندی اصلی وجود دارد؛ اما چندین زیر گروه نیز وجود دارد که اهداف مختلفی را انجام می دهند. خواص آن، بسته به عناصری که آهن با آن ترکیب می شود و همچنین روش هایی که برای گرم کردن و خنک کردن فلز استفاده می شود، تغییر می کند. در زیر انواع مختلف فولاد و هدفی که هر نوع در خدمت آن است را توضیح می دهیم. امیدواریم این اطلاعات بتواند به شما در تصمیم گیری درباره نوع استفاده، با وضوح و اطمینان کمک کند.

انواع مختلف فولاد چیست؟

فولاد بر اساس ترکیب آن طبقه بندی می شود: آهن با کربن و هر تعداد عنصر دیگر برای رسیدن به یک هدف خاص ذوب می شود. چهار نوع اصلی عبارتند از:

- فولاد کربن

- فولاد ضد زنگ

- فولاد

- فولاد ابزار

1. فولاد کربن

تمام فولادها حاوی کربن هستند، اما فولاد کربنی به دلیل عدم وجود عناصر دیگر در ترکیب آن، منحصر به فرد است. اگرچه فقط حاوی وزن 2درصد کربن یا کمتر است، اما ماهیت عنصری آن، فولاد کربنی را به ماده ای قوی و با دوام تبدیل می کند که برای استفاده های متعدد ایده آل است. فولاد کربنی گاهی اوقات با چدن اشتباه گرفته می شود، اگرچه باید کمتر از 2% کربن داشته باشد. چدن حاوی 2% تا 3.5% کربن است که به آن بافت خشن و ماهیت شکننده تری می دهد.

اگرچه فولاد کربنی از فلزات آلیاژی تشکیل شده است، اما به دلیل عدم وجود عناصر آلیاژی دیگر در ترکیب آن، طبقه بندی آلیاژی ندارد. این سادگی به محبوبیت فولاد کربنی کمک می کند – حدود 90% از کل تولید فولاد را تشکیل می دهد.

برای اطلاع از قیمت روز آهن روی لینک زیر کلیک کنید:

«قیمت آهن»

انواع فولاد کربنی

زیر آستانه کربن 2 در صد، فولاد کربنی را می توان به سه دسته کم، متوسط، و زیاد تقسیم بندی کرد. هر نوع استحکام ذاتی کربن را حفظ می کند، اما هدف مفید آن با افزایش محتوای کربن تغییر خواهد کرد.

کربن کم

رایج ترین و کم هزینه ترین نوع فولاد، فولاد کم کربن است. به دلیل انعطاف پذیری بالا و توانایی ذاتی آن در کشش تحت فشار به راحتی شکل می گیرد. سیم ها، پیچ و مهره ها و لوله ها از این نوع فولاد استفاده می کنند.

کربن متوسط

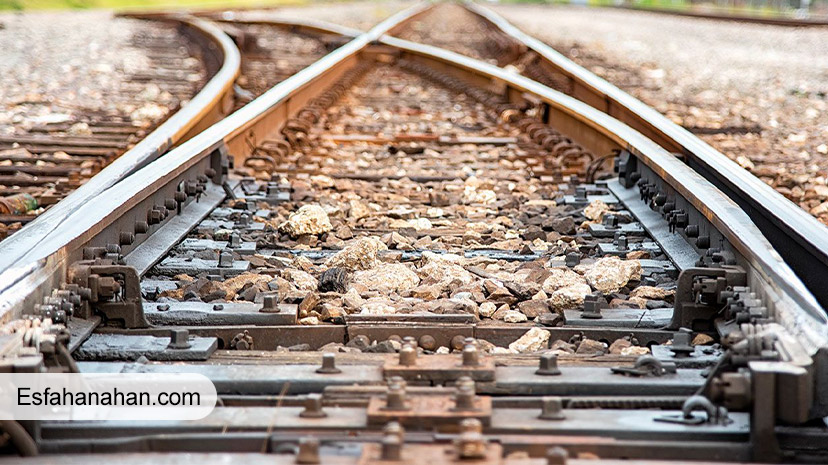

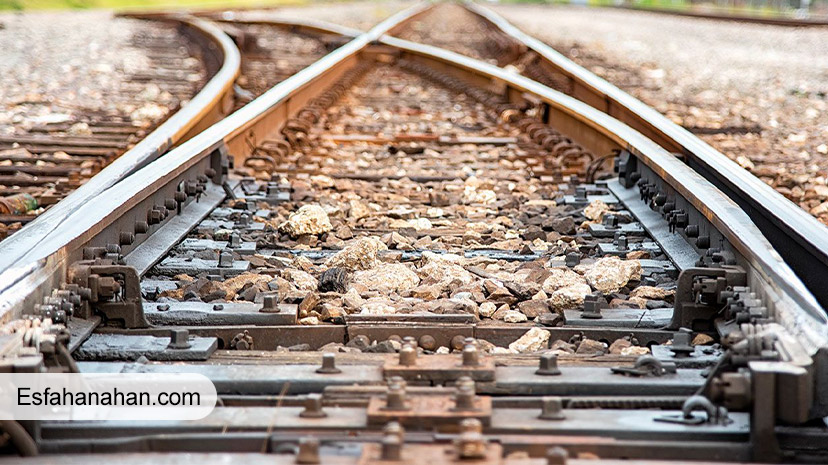

محتوای کربن بین 0.31% تا 0.60% به این نوع، استحکام بالاتر و شکل پذیری کمتری نسبت به انواع با کربن کمتر می دهد. کربن های متوسط در چرخ دنده ها و خطوط راه آهن یافت می شوند.

کربن زیاد

سخت ترین نوع آن بیش از 0.61 درصد کربن است و اغلب برای تولید میخ های آجری و ابزارهای برش تیز مانند تیغه های دستگاه حفاری استفاده می شود. آن ها بیشتر از 2% کربن ندارند.

سازگاری نسبی فولاد کربن و هزینه کم، آن را به گزینه ای ایده آل برای انواع پروژه های ساختمانی، چه در مقیاس بزرگ چه در مقیاس کوچه تبدیل می کند.

2. فولاد ضد زنگ

این نوع معمولاً به دلیل نقشش در تولید تجهیزات و لوازم پزشکی، شناخته شده است، اما دامنه استفاده از آن بسیار بیشتر از محدوده گاز در آشپزخانه ی شما است. کروم آلیاژی است که فولاد ضد زنگ را متمایز می کند و درخشش متمایز آن را به مواد می بخشد.

کروم چیزی بیش از یک افزودنی صرفاً آرایشی است: این عنصر در برابر اکسیداسیون مقاوم است و با جلوگیری از زنگ زدن فلز، طول عمر آن را افزایش می دهد. به طور معمول، فولاد ضد زنگ دارای محتوای کروم بیش از 10.5% است و گاهی اوقات حاوی 30% در کاربردهای خاص است. محتوای کروم بالاتر به طور مستقیم به براقیت بالاتر، هنگام پرداخت و مقاومت بیشتر در برابر خوردگی، تفسیر می شود.

زمانی فولاد ضد زنگ با کروم متفاوت است که کروم بر روی فلز دیگری آبکاری می شود تا یک پوشش سخت و صیقلی تولید شود. درخشش در کاربردهای فولاد ضد زنگ با کروم بالا به دلیل افزودن عناصر دیگر، کمتر شبیه آیینه است.

انواع فولاد ضد زنگ

در کاربردهای آشپزخانه، پزشکی و خودرو، متداول است، اما فولاد ضد زنگ برای مصارف دیگر نیز بسیار ارزشمند است. این به چهار زیر مجموعه طبقه بندی می شود که هر کدام هدف متفاوتی را دنبال می کنند.

- آلیاژهای مارتنزیتی: سفتی از مشخصه آلیاژهای مارتنزیتی است، اما آن ها مستعد خوردگی هستند. آن ها توسط یک فرایند خنک کننده سریع تشکیل می شوند که آن ها را برای عملیات حرارتی ایده آل می کند و در ابزار پزشکی، اسباب غذا خوری و انبردست یافت می شوند.

- آلیاژهای فریتی: این ها فولادهای ارزان قیمت با مقادیر کم کربن و نیکل هستند. کاربردهای خودرو مقصد نهایی رایج برای آلیاژهای فریتی به دلیل استحکام و درخشندگی ناشی از کروم است.

- آلیاژهای آستنیتی: آلیاژهای آستنیتی دارای محتوای کروم و نیکل بالاتری هستند که مقاومت آن ها در برابر خوردگی را بهبود می بخشد و باعث غیر مغناطیسی شدن آن ها می شود. آن ها در لوازم آشپزخانه تجاری وجود دارند و محبوبیت دارند زیرا با دوام هستند و تمیز کردن آن ها آسان است.

- آلیاژهای دوبلکس: ترکیبی از آلیاژهای آستنیتی و فریتی منجر به آلیاژ دوبلکس می شود که خواص هر دو را به ارث می برد، در حالی که استحکام را دو برابر می کند. آن ها همچنین به دلیل محتوای نسبتاً بالای کروم خود، انعطاف پذیر و مقاوم در برابر خوردگی هستند.

انواع فولاد ضد زنگ، هنگامی که در صنعت ساخت و ساز مورد استفاده قرار می گیرند، به دلیل مقاومت در برابر خوردگی و استحکام آن ها مورد توجه قرار می گیرند. آن ها برای انواع کاربردهای ساختمانی و همچنین عملکردهای ذخیره سازی مواد ساختمانی خطرناک، مناسب هستند.

فولاد

این نوع، آلیاژ آهن ذوب شده با یکی از چندین عنصر دیگر است که هر کدام ویژگی های منحصر به فرد خود را در محصول نهایی دارند. درست است که همه فولادها آلیاژی هستند، اما کربن و کروم آلیاژهای خاصی هستند که نام آن ها به نوع فلز آن ها نسبت داده می شود. فولاد آلیاژی به عنوان یک گروه بندی شامل طیف متنوعی از آلیاژها با طیف متفاوتی از خواص است. کانتینرهای حمل و نقل از یک آلیاژ پیچیده استفاده می کنند که چندین عنصر را برای تولید محصولی با دوام و پایا ترکیب می کند.

سیلیکون اغلب به عنوان جزئی از فولاد در نظر گرفته نمی شود، اما خواص مغناطیسی آن، آن را به یک جزء عالی برای اکثر ماشین آلات بزرگ تبدیل می کند. آلومینیوم همه کاره است و در مصالح ساختمانی انقلابی استفاده می شود که هم سبک است هم بسیار با دوام.

برخی از عناصری که با آهن و کربن ترکیب می شوند؛ برای مثال کبالت، تنگستن، و مولیبدن، فلزات فوق العاده سختی هستند که به دلیل مقاومت در برابر ضربه و توانایی های برش، موردنظر است.

انواع فولاد آلیاژی

پتانسیل متنوع فولاد آلیاژی امکان سفارشی سازی شدید برای کاربردهای خاص را فراهم می کند. با این حال، عناصر ثانویه درگیر، مانند کربن یا کروم، همیشه به راحتی به دست نمی آیند؛ آلیاژهای خاص قیمت بالایی دارند.

برخی از رایج ترین آلیاژها عبارتند از:

- آلومینیوم: آلومینیوم مقاوم در برابر حرارت و انعطاف پذیر است و کار با آن آسان است و اغلب در سیستم های اگزوز داغ و ژنراتورهای برق استفاده می شود.

- مس: فولاد مقاوم در برابر خوردگی که گرما را بسیار کارآمد هدایت می کند و آن را به گزینه ای عالی برای سیم کشی برق و مبدل های حرارتی صنعتی تبدیل می کند.

- منگنز: فولاد مقاوم در برابر ضربه که بسیار سخت است. می توان آن را در کابینت های ضد گلوله، صفحات ضد مته و گاوصندوق های با استحکام بالا یافت.

- مولیبدن: فولاد قابل جوش و مقاوم در برابر خوردگی که تحت فشار بالا عمل می کند و آن را برای ساخت و سازهای زیر آب یا خطوط لولۀ نفت و گاز مناسب می کند.

- سیلیکون: فولاد نرم که چکش خوار و بسیار مغناطیسی است و آهنربای دائمی قوی ایجاد می کند که در ترانسفورماتورهای الکتریکی استفاده می شود.

- وانادیوم: فولاد ضربه ای بالا که ضربه گیر و مقاوم در برابر لرزش است و اغلب در قطعات خودرو مانند فنرها و شوک ها یافت می شود.

تطبیق پذیری کامل آن ها باعث می شود که آلیاژها در بسیاری از پروژه های ساختمانی یک اتفاق رایج باشند. انواع مس و آلیاژ آلومینیوم به دلیل وزن کم و خواص حرارتی، بسیار محبوب هستند.

4. فولاد ابزار

فولادهای ابزار در مورد کسب و کار خود پیشرو هستند: آن ها برای ماشین آلات تولید ابزار استفاده می شوند. معتدل کردن، فرایند افزودن حرارت بالا، خنک شدن سریع و سپس گرم کردن مجدد، فولاد ابزاری را ایجاد میکند که بسیار سخت و مقاوم در برابر حرارت است. آنها معمولاً در محیط های با ضربه زیاد استفاده می شوند و بسیار ساینده هستند.

انواع فولاد ابزار

انواع مختلف ابزار در تولید به انواع مختلفی از فولاد ابزار نیاز دارند. فولاد ابزار به روش های مختلفی استفاده می شود تا نیزهای تولید یک ابزار خاص را به بهترین نحو برآورده کند. عناصر اضافه شده مشخص می کند که برای کدام برنامه های خاص مناسب است.

- سخت شدن هوا: محتوای بالای کروم موجود در این فولاد باعث می شود که بدون تحریف کردن در معرض دمای بالا قرار گیرد.

- سخت شدن آب: این فولاد در حین استفاده، با آب خاموش می شود. این مقرون به صرفه ترین نوع ابزار است و برای ساخت ابزارهای رایج استفاده می شود.

- سخت شدن روغن: این فولاد روغنی به طور استثنایی در برابر لغزش مقاوم است و برای تولید چاقو و قیچی استفاده می شود.

- سرعت بالا: فولاد با سرعت بالا بسیار ساینده و مقاوم در برابر ضربه است؛ و در مته ها و اره های برقی یافت می شود.

- گرم کار: نام آن را به خود اختصاص داده است، اما این فولاد می تواند گرمای شدید را تحمل کند، و در آهنگری و ریخته گری استفاده می شود.

- مقاوم در برابر ضربه: مقادیر کمی کربن، سیلیکون و مولیبدن، این فولاد را سخت می کند و برای ابزارهای پانچ و پرچ مناسب است.

این انواع را می توان با صنعت مورد استفاده و همچنین سفت و سختی آن ها، از هم جدا کرد.

درجات مختلف فولاد چیست؟

فولاد به دلیل خواص و کاربردهای بسیار، پیچیده است. دو سیستم درجه بندی جامع برای دسته بندی دقیق یک نوع خاص، حتی در زیر گروه ها، توسعه یافته اند. این سیستم ها در سراسر صنایع، استاندارد شده اند تا بتوان یکپارچگی مواد را بیمه کرد. دو سیستم درجه بندی عبارتند از:

ASTM ( انجمن تست و مواد آمریکا)

طیقه بندی الفبایی که نشان دهنده طبقه بندی کلی فولاد و ویژگی های خاص آن است.

SAE (انجمن مهندسین خودرو)

طبقه بندی عددی چهار رقمی که نوع فولاد و محتوای کربن را همراه با سایر عناصر آلیاژی برجسته می کند. شما می توانید فولاد را در همه جا بیابید که به اشکال مختلف، مطابق با نیازهای مختلف ساخته شده است. این جزء ضروری بسیاری از مصالح ساختمانی ، لوازم خانگی و حتی ابزارهایی است که برای ساخت ابزارهای دیگر استفاده می شود. با ترکیب عناصر مناسب، تطبیق دقیق فولاد تقریباض برای هر کاربرد در دسترس است.

آهن و کربن فلزات همه کاره اثبات شده ای هستند که بلوک های سازنده بسیاری از آنچه در شهرهای مدرن امروزی از جمله، شبکه های حمل و نقل و زیرساخت های مخابراتی می بینیم، هستند. استفاده از فولاد تاریخچه ای طولانی دارد و با کشف راه های جدیدی برای ترکیب عناصر در آینده نیز ادامه خواهد داشت.