فولاد ضد زنگ؛ معرفی، فرآیند ساخت و تامین کنندگان جهانی

دسترسی سریع به محتوای این مطلب

فولاد ضد زنگ که به عنوان Stainless Steel شناخته میشود، نوعی آلیاژ آهن با حداقل 10.5 درصد کروم است. علت کروم به کار رفته در این فولاد این است که از خوردگی و زنگ زدگی فولاد جلوگیری شود. نکته قابل توجه اینجاست که با بیشتر شدن مقدار کروم، افزایش مقاومت در برابر خوردگی این فولاد نیز بیشتر میشود. در این مقاله میخواهیم به طور کامل از صفر تا صد در مورد فولاد ضد زنگ صحبت کنیم. در ادامه با ما همراه باشید.

فولاد ضد زنگ؛ بادوام، پایدار و 100% قابل بازیافت

به طور کلی، محتوای کروم به کار رفته در فولاد ضد زنگ حدود 12 تا 20 درصد است. علاوه بر کروم، این نوع فولاد حاوی مقادیری مانند کربن، سیلیسیم و منگنز است که باعث میشوند فولاد ضد زنگ خواص عالی داشته باشد. عناصر دیگری مانند نیکل و مولیبدن برای افزودن سایر عناصر مانند شکلپذیری خوب و افزایش مقاومت در برابر خوردگی به فولاد ضد زنگ اضافه میشود.

فولاد ضد زنگ قابلیت بازیافت دارد.

بازیافت فلزات به عنوان یک فرصت تجاری سودآور در نظر گرفته میشود؛ چرا که فولاد یک کالای جهانی است و تقاضا برای آن به اندازه کافی وجود دارد. بسیاری از فلزات میتوانند به طور مکرر بازیافت شوند؛ بدون اینکه در خواص آنها تغییری ایجاد شود. فولاد ضد زنگ هم یکی از انواع فلزاتی است که غیر قابل تجزیه و 100٪ قابل بازیافت است. امروزه تقاضا برای فولاد ضد زنگ در حال افزایش است و همین ویژگی قابلیت بازیافت باعث شده که این نوع فولاد طرفداران زیادی داشته باشد.

فولاد ضد زنگ بادوام است.

به دلیل خواص مکانیکی و خوردگی بسیار عالی، کاربردهای فولاد ضد زنگ را میتوان در صنایع مختلف دید؛ زیرا در صورت استفاده از این فولاد، هزینههای تعمیر و نگهداری پایینتر است و عمر فولاد مصرف شده طولانی میشود.

فولاد ضد زنگ خطری برای سلامتی انسان ندارد.

فولاد ضد زنگ به راحتی تمیز میشود و به سادگی باکتری تولید نمیکند؛ بنا بر این، از آن به طور گستردهای در صنعت مواد غذایی و دارویی استفاده میشود. همانطور که گفته شد فولاد ضد زنگ، 100٪ قابل بازیافت است و در واقع میتوان گفت که دوستدار محیط زیست است. یک واقعیت مهم که باید به آن توجه داشت این است که فولاد ضد زنگ در محیط باقی نمیماند و تجزیه میشود؛ بنا بر این میتوان نتیجه گرفت که هیچ خطری برای انسان و حیوانات ایجاد نخواهد کرد.

فولاد ضد زنگ از نظر اقتصادی به صرفه است.

فولاد ضد زنگ نه تنها یک انتخاب مناسبی برای محیط زیست است، بلکه از نظر اقتصادی هم کاملا مقرون به صرفه است. اگر گرید صحیح فولاد ضد زنگ برای کاربردی انتخاب شود، میتواند تا زمان دوام پروژه ادامه یابد و در طول عمر خود، باعث صرفهجویی در هزینههای نگهداری و همچنین هزینههای بازرسی میشود. این نوع فولاد، به دلیل خواص ماندگاری بالا، در بدترین شرایط میتواند شکل اصلی خود را حفظ کند.

برخی ویژگیهای مقاومت فولاد ضد زنگ مانند مقاومت در برابر خوردگی، رنگآمیزی و همچنین نگهداری ساده، آن را به مادهای ایدهآل برای بسیاری از کاربردها تبدیل کرده است.

انواع فولاد ضد زنگ

به طور کلی فولاد ضد زنگ، انواع مختلفی دارد که عبارتند از:

- فولادهای ضد زنگ آستنیتی (سری 200 و 300)

- فولادهای ضد زنگ Ferritic (سری 400)

- فولاد ضد زنگ مارتنزیتی (سری 400 و 500)

- آلیاژهای دوبلکس

- فولاد ضد زنگ رسوب سختی (Precipitation-Hardening or PH)

فولادهای ضد زنگ آستنیتی

فولادهای ضد زنگ آستنیتی، رایجترین فولادهای ضد زنگ هستند که حاوی حداقل 16٪ کروم هستند. این مقدار از کروم موجود در این نوع فولاد، آن را به یک گزینه مناسب برای ویژگی مانند مقاومت در برابر خوردگی تبدیل میکند. فولادهای ضدزنگ آستینی حاوی زیر ساختاری هستند که از اضافه شدن نیکل، منگنز و نیتروژن حاصل شده است.

نکته قابل توجه اینجاست که با عملیات حرارتی نمیتوان این نوع فولاد را سخت کرد؛ زیرا آنها در هر دما ساختار یکسانی دارند. علاوه بر این، ساختار آستنیتی آنها شکل پذیری و قابلیت جوشکاری بسیار خوبی به آنها میدهد.

فولادهای ضد زنگ آستنیتی را می توان به دو گرید 200 و 300 تقسیم کرد:

- گرید 200 آلیاژهایی متشکل از کروم، منگنز و نیکل هستند که البته بیشتر از منگنز و نیتروژن تشکیل شدهاند. این گرید به دلیل نیتروژن موجود در آن 50 درصد بیشتر از گرید 300، دارای مقاومت تسلیمی است.

به عنوان مثال: نوع 201 طی فرآیند نورد سرد، قابل سخت شدن است. بد نیست بدانید که با کاهش میزان نیکل و افزایش منگنز، مقاومت آن در برابر خوردگی کاهش مییابد.

- گرید 300 از آلیاژهای کروم و نیکل تشکیل شده است و به عنوان پُرکاربردترین گرید این نوع فولاد شناخته میشود. نوع 304 این گرید، کارائی فوقالعادهای دارد و با ترکیب 18/8 و 18/10 شناخته میشود. این نامگذاری به این دلیل است که دارای 18٪ کروم و 8٪ یا 10٪ نیکل است.

البته نوع دیگری از فولاد ضد زنگ با نام 316 وجود دارد که نسبت به 304، کاربردهای خاص و متفاوتی دارد. فولاد ضد زنگ گرید ۳۰۴، به عنوان متداولترین نوع فولاد ضد زنگ آستنیتی شناخته میشود و حاوی مقادیر نیکل (بین ۸ تا ۱۰.۵ درصد وزن فولاد) و کروم (بین ۱۸ تا ۲۰ درصد وزن فولاد) میباشد. این در حالی است که فولادهای ضد زنگ ۳۱۶ نیز همانند گرید ۳۰۴، حاوی مقادیر بالای کروم و نیکل میباشند. همچنین حاوی سیلیکون، منگنز و کربن هستند و ترکیب عمدهی آنها آهن است.

فولادهای ضد زنگ Ferritic (سری 400)

فولادهای ضد زنگ فریتیک سری 400، دارای 10.5 تا 27٪ کروم و محتوای قابل توجهی نیکل هستند که مقاومت آنها را در برابر خوردگی کاهش میدهد. فولادهای زنگ نزن فریتی مغناطیسی هستند و گریدهای آن شامل 430 و 434 است.

بسیاری از افراد در مورد مغناطیسی بودن یا نبودن فولاد ضد زنگ سوال میپرسند، درپاسخ باید به این سوال باید بگوییم که برخی آلیاژهای فولاد ضد زنگ مغناطیسی هستند و مغناطیسی بودن آنها به این معناست که در این نوع فولاد، حتما آهن وجود داشته باشد و از نوع ضد زنگ فریتی یا مارتنزیتی باشد.

فولاد ضد زنگ مارتنزیتی (سری 400 و 500)

فولاد ضد زنگ مارتنزیتی سری 400 و 500 بیشترین میزان سختی را دارند. این نوع فولا مغناطیسی است و با ترکیبی از عملیات نورد سرم و عملیات حرارتی (نورد گرم) قابل سخت شدن است. آلیاژهای مارتنزیتی حاوی 12 تا 14 درصد کروم، 0.2 تا 1 درصد مولیبدن و مقدار قابل توجهی نیکل هستند. مقاومت آنها در برابر خوردگی کمتر از آلیاژهای آستنیتی یا فریتی است، اما با عملیات حرارتی، سختی این فولاد افزایش مییابد.

درک همین تفاوتها باعث شده که جوشکاری فولاد ضد زنگ، به روشهای مختلفی انجام شود. به عنوان مثال، جوشکاری فولادهای ضد زنگ مارتنزیتی، به علت محتوای کربن بالاتر نسبت به فِریتی و آستنیتی، دشوارتر است. مقادیر بالای کربن به همراه سایر عناصر آلیاژی موجود در فولادهای ضد زنگ، احتمال تشکیلِ ریزساختاری شکننده را افزایش میدهند. این امر میتواند منجر به ایجاد ترکهای جوش شود.

فولاد ضد زنگ رسوب سختی (Precipitation-Hardening or PH)

فولادهای ضد زنگ PH حاوی حدود 17٪ کروم و 4٪ نیکل هستند. عملیات حرارتی باعث تقویت فولادهای PH در سطوح بالا میشود. این فولادها میتوانند با افزودن عناصری مانند مس، نیوبیوم و آلومینیوم به فولاد، مقاومت بسیار بالایی داشته باشند. البته درجات آلومینیوم متفاوت هستند و هر کدام برای کاربردهای خاصی انتخاب میشوند.

آلیاژهای دوبلکس

از مهمترین خصوصیات آلیاژهای دوبلکس میتوان به این مورد اشاره کرد که در برابر ترک خوردگی و تنش مقاوم هستند. همانطور که از نام آن مشخص است، فولادهای ضد زنگ دوبلکس ترکیبی از چند نوع آلیاژ 19 تا 28٪ کروم، 0 تا 5٪ مولیبدن و 5 تا 7٪ نیکل هستند.

فولاد ضد زنگ چگونه ساخته میشود؟

تولید فولاد ضد زنگ شامل یک سری فرآیندها است که عبارتند از:

1. ذوب شدن مواد اولیه

این فرآیند شامل ذوب شدن مواد اولیه در کوره قوس الکتریکی است. با جداسازی سرباره و ته نشین شدن، مواد اولیه مذاب تصفیه میشوند.

2. حذف محتوای کربن

در این مرحله، مقدار اضافی کربن باید حذف شود. این کار را میتوان با پردازش فلز مذاب در مبدل ( AOD آرگون اکسیژن زدایی) انجام داد. استفاده از AOD با تزریق مخلوط اکسیژن و آرگون به کاهش کربن کمک میکند.

3. ریختهگری پیوسته

در این مرحله، مذاب تصفیه شده باید در قالب ریختهگری قرار گیرد و در نهایت به صورت تختال یا شمشال برش داده میشود.

4. شکلگیری

در نهایت فولاد مذاب به اشکال مختلف شکل میگیرد؛ این فرمها میتوانند به شکل مستطیل، گرد یا مربع، میله یا لوله باشند.

5. نورد گرم یا عملیات حرارتی

نورد گرم در دمای بالاتر از دمای تبلور مجدد فولاد اتفاق میافتد. انتخاب درجه حرارت به درجه فولاد ضد زنگ مورد نظر بستگی دارد.

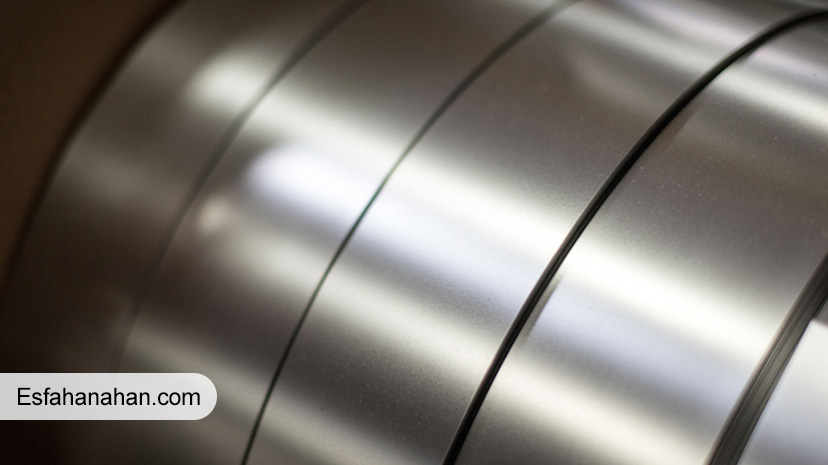

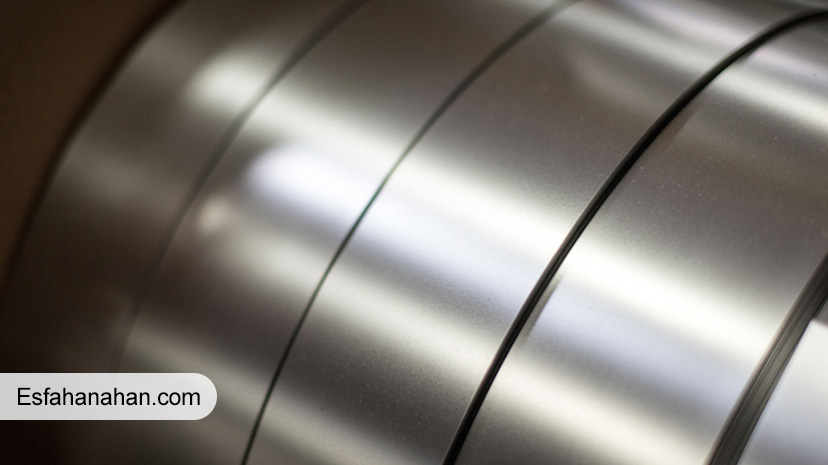

6. نورد سرد

این فرآیند در مواقعی که به ابعاد خاص نیاز باشد، استفاده میشود؛ فرآیند نورد سرد در زیر دمای تبلور مجدد فولاد رخ میدهد.

7. آنیل کردن

عملیات آنیل کردن یا (بازپخت) فرآیندی است که برای نرم کردن فولاد ضد زنگ، افزایش شکل پذیری و تصفیه ساختار دانهای استفاده می شود. در این فرآیند فولاد در شرایط کنترل شده گرم و سرد می شود.

8. رسوب زدایی

فرآیند آنیل باعث تشکیل اکسیدهای سطحی روی فولاد میشود. سطح قطعه اکسید شده علاوه بر تاثیرات نامناسب بر خواص مکانیکی، از زیبایی سطح قطعه میکاهد؛ بنا بر این باید طی عملیاتی به نام رسوب زدایی، اکسیدها از روی سطح فولاد برداشته شوند.

9. برشکاری

فرآیند برش کمک میکند تا فولاد ضد زنگ را به اندازه دلخواه برش دهید. فولاد ضد زنگ را میتوان با چاقوهای گیوتین برش داد، با استفاده از چاقوهای دایرهای قیچی کرد و همچنین با تیغههای پرسرعت اره کرد.

برشکاری کمک میکند تا محصولات فولادی، بهترین شکل ظاهری را داشته باشند؛ برای آسیاب یا صیقل دادن فولاد، از چرخهای آسیاب یا تسمههای ساینده استفاده میشود.

10. تمامکاری

در مرحله آخر، عملیات پرداخت سطحی بر روی فولاد انجام میشود تا در نهایت فولاد تولید شده سطحی صاف و زیبا داشته باشد.

مزایای استفاده از فولاد ضد زنگ

- مقاوم در برابر خوردگی

- مقاوم در برابر کشش و سایش

- قابلیت جوشکاری

- مقاوم در برابر دمای بالا

- بهداشتی بودن

- رسانایی الکتریکی بالا

- ماندگاری بالا و عدم نیاز به تعمیر

متداولترین کاربردهای فولاد ضد زنگ

به طور کلی، از فولاد ضد زنگ هم در ساختمانسازی و هم در صنایع مختلف استفاده میشود؛ از لوازم روزمره و جزئی گرفته تا ساخت آسمانخراشهای بزرگ! از کاربردهای فولاد ضد زنگ، میتوان به موارد زیر اشاره کرد:

- معماری و ساختوساز

- صنعت خودرو

- قابل استفاده در کارخانه شیمیایی

- صنعت کشتیسازی

- ساخت لوازم خانگی

- صنعت مواد غذایی و همچنین داروسازی

پنج تامین کننده برتر جهانی فولاد ضد زنگ

در ادامه به تامین کنندگان جهانی فولاد ضد زنگ اشارهای خواهیم داشت:

1. Manek Metal (India) Pvt. Ltd

Manek Metal یکی از شرکتهای معروف در زمینه تولید فولاد ضد زنگ است. این شرکت به عنوان یکی از شرکتهای نمونه، جایزه بهترین کیفیت محصولات را از طرف انجمن صنایع فولاد ضد زنگ All India دریافت کرده است.

2. Capital Metal Industries

صنایع Capital Metal یک شرکت دارای گواهینامه ISO 9001-2000 است که در زمینه تأمین فلزات آهنی و غیر آهنی تخصص دارد. این شرکت در سال 1982 در بمبئی تاسیس شد و به دلیل تهیه انواع مواد با کیفیت با قیمت مقرون به صرفه، شناخته شده است.

تمامی محصولات تولید شده این شرکت شامل محصولات مسی، سیم کابل، لوله و اتصالات لوله و محصولات فولاد ضد زنگ است.

3. Divine Tubes Pvt Ltd

Divine Tubes یک شرکت دارای گواهینامه ISO 9001 2000 است که در در سال 2004 تاسیس شد. لوله فولاد ضد زنگ از متداولترین محصولات تولید شده در این شرکت است.

4. Kalpatech

Kalpatech یکی از شرکتهای معتبر در زمینه تولید فلزات غیر آهنی مانند مس و آلیاژهای مس، آلیاژهای مبتنی بر نیکل و روی و همچنین آلیاژهای آلومینیوم است که در سال 2004 تاسیس شد.

5. شرکت صنعتی راجندرا

شرکت صنعتی راجندرا (RIC)، به عنوان یکی از معتبرترین شرکتها در زمینه تولید فولاد این فولاد است که دارای گواهینامه ISO-9001 2000 است. این شرکت به عنوان یکی از شرکتهای پیشرو در زمینه تولید لولههای فولادی ضد زنگ است. از محصولات تولیدی شرکت راجندرا میتوان در صنایع مختلف مانند صنایع دفاعی، نیروگاه، فولاد و پتروشیمیها استفاده کرد.

در این مطلب تلاش کردیم تا به صورت کامل در مورد فولاد ضد زنگ، انواع، کاربرد و حتی مزایای آن صحبت کنیم. همانطور که گفته شد، کروم آلیاژی است که در فولاد ضد زنگ استفاده میشود و به هر اندازه که مقدار آن بیشتر باشد، مقاومت آن در برابر خوردگی بیشتر میشود. به طور کلی، از فولاد ضد زنگ در معماری و ساخت وساز، کالاهای خانگی و مصرفی، کشتی سازی، صنعت داروسازی و … استفاده میشود. اگر در این زمینه اطلاعاتی دارید، میتوانید آن را از طریق کامنت با ما و دیگر دوستان به اشتراک بگذارید.

خیلی ممنون،بسیار کامل بود.