ورق API چیست؟ کاربرد ورق API

دسترسی سریع به محتوای این مطلب

API استاندارد موسسه امریکایی محصولات صنعت نفت میباشد،درواقع ورق های API نوعی از محصول فولادی خاص هستند که برای کاربردهای صنایع نفت و گاز و پتروشیمی و تصفیه تولید می شوند ومشخصات فنی و مکانیکی آنها طبق موسسه آمریکایی محصولات صنعت نفت (API) بوده و برای خطوط لوله تولید می شوند که شامل چندین مدل گرید فولاد با طیف گسترده ای از خواص مکانیکی و ترکیب شیمیایی هستند. ورق API تقریبا مناسب تمام لوله هایی با قطر بزرگ تولید شده در این صنعت مطابق با این مشخصات استاندارد API هستند و تقاضای فعلی این بخش در سال به حدود 300000 تن می رسد.

تا چند دهه اخیر، تمام مواد مورد استفاده در تولید این نوع از محصولات فولادی تحت این مشخصات، در بازار بین المللی وارد شد. با این حال با راه اندازی نورد تخت تسهیلات در قیمت میلگرد امروز بیشتر شد.

بنابراین، برنامه جامع توسعه محصول برای تولید تجاری این درجه از محصولات با کیفیت بالا و با استحکامات مد نظر پیش می رود. تحت این برنامه، کار آزمایشی گسترده برای تولید ورق های API صورت گرفته است

مواد نه تنها با مشخصات API مطابقت دارند بلکه نیازهای خاص مشتری را تامین می کند. امروزه، این استاندارد قادر است بیشتر از نیاز بازار محلی مواد مورد نیاز برای تولید ورق با مقاومت بالا جهت خطوط را تامین کند.

1. معرفی ورق و لوله API

خطوط لوله یک وسیله مهم حمل و نقل جرمی مایعات در فواصل طولانی هستند. گرچه عمدتا آنها برای حمل و نقل منابع اولیه انرژی مانند نفت و گاز طراحی شده بودند، در طول سالهای متمادی مصرف آنها به حمل و نقل آب آشامیدنی و صنعتی، محصولات شیمیایی، فاضلاب و حتی مواد جامد مانند زغال سنگ و سنگ های معدنی گسترش یافت

برای افزایش بهره وری حمل و نقل، روند طراحی خط لوله به سمت استفاده از قطر بزرگتر با فشار عملیاتی بالاتر ارتقاء یافته است. این نتایج در مورد فولادهای با عملکرد بالا و استحکام کششی مورد نیاز است.

بهره برداری از خطوط لوله در مناطق قطبی و یا گرم / یا حمل و نقل گاز طبیعی مایع (LNG) نیاز به سختی بالای مواد در دماهای پایین عملیاتی و همچنین دماهای بالا و از همه مهمتر مقاومت به خردگی در محیط های اسیدی دارد.

یکی از مهم ترین موضوعات کاربری استفاده در مخازن روغن های خام و ذخایر گاز است که نیاز به توسعه فولادهای خطی با مقاومت در برابر ترک خوردگی ناشی از هیدروژن (HIC) دارد. بدین ترتیب علاوه بر استحکام و سختی بالاتر، تکنولوژی خط لوله نیاز به مقاومت در برابر خوردگی را دارد که باید با افزودنی های خاص آلیاژی و کنترل ویژه ای بر ترکیبات غیر فلزی مورد استفاده قرار گیرد .

هر دو لوله جوشی و بدون درز در ساخت خط لوله مورد استفاده قرار می گیرند، اما به دلیل اینکه لوله های جوشی در قطرهایی بزرگتر از لوله های بدون درز ساخته می شوند، خطوط لوله با ظرفیت بالا عمدتا از لوله های جوش داده شده ساخته می شود. لوله های جوش طولی و مارپیچی در صنعت خط لوله استفاده می شود.

عملیات جوش به این ترتیب مستلزم آن است که مواد مورد استفاده در خطوط لوله قابل جوش باشند نه تنها در طول فرایند تولید لوله، بلکه در محل های لوله گذاری که در آن شرایط کنترل جوشکاری دشوار می شود.

تمام این الزامات، در طول سال ها، از طریق ارائه فولاد با افزایش مقاومت در عملکرد، جوش پذیری بالا و سختی کافی برای محدود کردن گسترش تسلیم به ویژه در دماهای پایین عمل می کنند.

در حالی که انتخاب ترکیب شیمیایی مناسب برای رعایت الزامات مهم است، فرآیند حرارتی مکانیکی به دستیابی به نیازهای خاص مشتری کمک می کند. بخش عمده ای از فولادهای خطی با مقاومت بالا در حال حاضر در شرایط تحت کنترل رانده شده عرضه می شود.

از لحاظ تاریخی، لوله های به پایان رسید وارد بازار محلی شدند. با این حال، با پیشرفت صنعتی عظیم در گذشته، تکنولوژی تولید لوله نیز به تدریج به دست آمد. این تولید کنندگان لوله در ابتدا از ورق های API وارد شده حاصل از نورد گرم در درجه بندی مختلف به عنوان مواد خام خود استفاده می گردد، اما اکنون با راه اندازی تجهیزات نورد تخت ، ورق های APIنیز در این بخش از بازار به عنوان محصولات مسطح با کیفیت وارد شده است.

تقاضا برای مواد خط لوله پروژه افزایش یافته است و بنابراین بستگی به شرایط اقتصادی منطقه دارد. تقاضای سالانه خط لوله در منطقه حدود 300000 تن است که شامل ورق هایAPI مختلف با ضخامت و عرض و درجه مختلف می باشد. فن آوری های پیشرفته ای که مطابق با استاندارد API ساخته شده اند، باعث می شود تا بیشترین تقاضای بازار فولاد های خط لوله را برآورده شود.

2. مشخصات و ملزومات تولید ورق API

مهم ترین سند مشخص کننده مواد کیفیت تولید لولهخطی، استاندارد( API 5L (API، 2000) استاندارد آمریکایی (API) است که انواع ورق فولاد را با طیف وسیعی از خواص که شامل خطوط لوله با گرید بالا و لوله های مارپیچی می باشد، تعیین می کند.

مشخصات استاندارد API در سال 1948 معرفی شد و در آن زمان تنها یک کلاس با گرید X-42 با تراکم 42 کیلوگرم تولید شد. از آن زمان، فولادهای مقاومتی بالاتر توسعه داده شده است و مشخصات در حال حاضر شامل نمرات تا X80 با قدرت تراکم 80 کیلوگرم است. مشخصات مواد برای نمرات مختلف در مشخصات ذکر شده در جدول 1 نشان داده شده است.

این مشخصات مورد نیاز شامل طیف بسیار گسترده ای برای ترکیب شیمیایی است، و تنها حداکثر سطح مجاز کربن، منگنز، گوگرد و فسفر را مشخص می کند. از سوی دیگر، مشخصات مصرف کننده در مورد ترکیب شیمیایی بسیار محدود است، برای به دست آوردن سطوح بالای چقرمگی و قابلیت فرم پذیری در سطح خاصی از قدرت عملکرد تعیین می شوند.

جوش پذیری فولاد با مقدارمعادل کربن که توسط فرمول پیشنهاد شده توسط موسسه بین المللی جوشکاری (IIW)محاسبه می شود.

نکته: نیوبیوم، وانادیوم، تیتانیوم یا ترکیبی از آنها می تواند با توافق متقابل بین مشتری و سازنده مورد استفاده قرار گیرد

با این حال یک نظر عمومی وجود دارد که فرمول IIW مناسب برای تعریف رفتار فولادهای مدرن با محتوای کم کربن نیست و بنابراین پارامتر ترک خوردگی ماده Pcm گاهی مورد ترجیح است

همانطور که قبلا ذکر شد، فرآیند حرارتی و مکانیکی فولاد اجازه می دهد که مقاومت بالا در فولادی با محتوی کربن ایجاد شود و این امر تا حد زیادی موجب بهبود جوش پذیری در فولادهای خط لوله می شود.

در اکثر خطوط لوله متریال تولید لوله از ورق هایی تحت استاندارد APIطراحی شده اند که همگی براساس الزامات API و ایزو است. تولیدکنندگان ورق جهت تولید لوله در حالی که به دنبال دستورالعمل Api هستند، مشخصات خود را برای تولید مواد اولیه آماده می کنند که حتی بیشتر محدودیتها را برای اطمینان از اینکه محصول نهایی آنها همیشه با نیاز مشتریان خود مطابقت دارد سخت تر در نظر می گیرند.

پارامترهای مختلف مانند عملکرد و استحکام کششی، نسبت تولید، طول عمر، ارزش ضربه و رفتارهای چقرمگی و شکستگی در جمله این مشخصات قرار می گیرند. محدودیت های موجود در ویژگی های ریز ساختارهای متریال نیز به عنوان بخشی از مشخصات مشخص شده ورق طبق استاندارد API است. محبوب ترین نمونه های فولادهای مورد استفاده در ورق مورد نیاز تولید خط لوله ، API 5L-B، X-42، X-52، X-60، X-65 و X-70 است.

3. ترکیبات ورق API برای تولید لوله

تحولات سریع در فن آوری های تولید فولاد سازی وفرآوری آن، علم توسعه آلیاژ را کم و بیش تبدیل به یک هنر کرده است. هر سازنده فولاد، ترکیب شیمیایی و پارامترهای فرآوری را برای رسیدن به خواص مورد نیاز خوب تنظیم می کند.

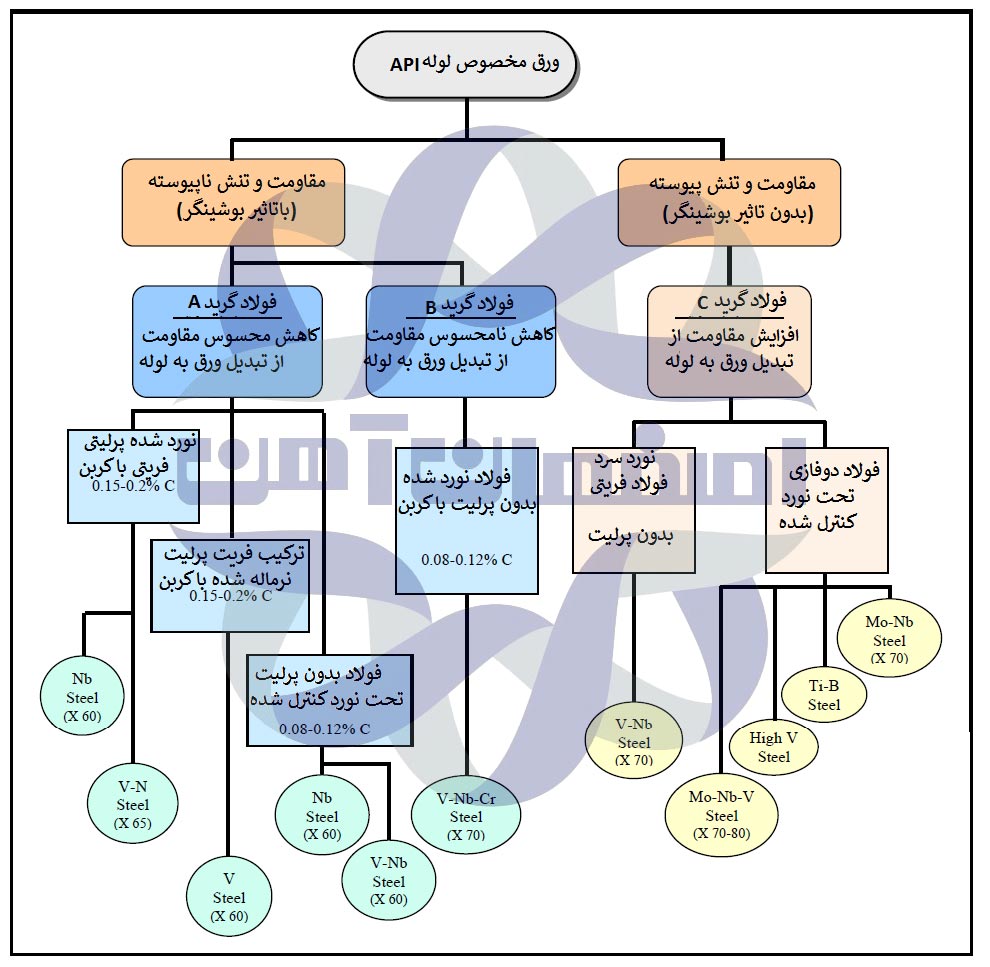

در حالی که شکل 1 دستورالعمل های کلی برای انتخاب آلیاژ را شرح می دهد، جدول 2 ترکیبات شیمیایی رایجی که توسط تولید کنندگان مختلف تولید کنندگان ورقهای API استفاده می شود ارائه کرده است

جدول 2- ترکیب شیمیایی مواد مورد استفاده در تولید ورق های API.

| درجه | C% | Si% | Mn% | P% | S% | Ni% | Mo% | Cu% | Nb% | V% Ti% | B% |

| X65 | 0.02 | 0.14 | 1.59 | 0.018 | 0.003 | 0.04 | 0.017 | 0.001 | |||

| X65 | 0.03 | 0.16 | 1.61 | 0.016 | 0.003 | 0.17 | 0.05 | 0.016 | 0.001 | ||

| X65 | 0.06 | 1.35 | 0.025 | 0.005 | 0.25 | 0.33 | 0.04 | 0.07 | |||

| X70 | 0.03 | 0.14 | 1.91 | 0.018 | 0.003 | 0.05 | 0.018 | 0.001 | |||

| X70 | 0.08 | 1.60 | 0.04 | 0.07 | |||||||

| X80 | 0.07 | 1.65 | 0.022 | 0.002 | 0.22 | 0.05 | 0.08 | ||||

| X80 | 0.02 | 0.26 | 1.95 | 0.003 | 0.28 | 0.31 | 0.04 | 0.019 | 0.001 | ||

| X80 | 0.08 | 0.10 | 1.50 | 0.05 | 0.08 | ||||||

| X80 | 0.04 | 0.10 | 1.60 | 0.35 | 0.29 | 0.06 | |||||

شکل1- نوع فولاد مورد استفاده در تولید لوله با مقامت بالا

4. فرآیند توسعه ورق فولادی با استاندارد API

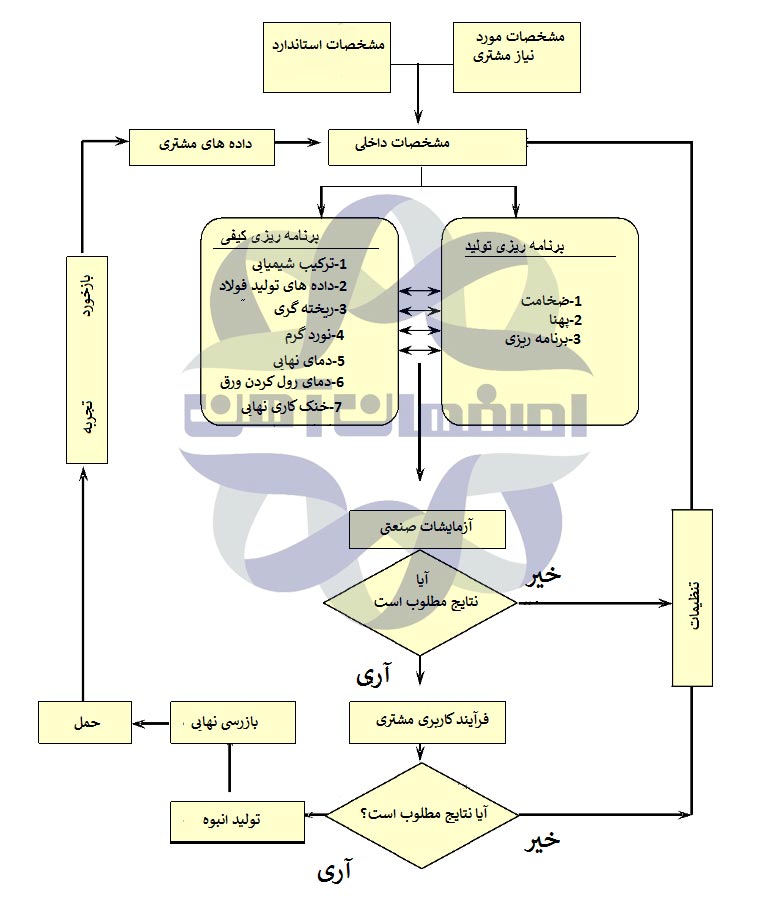

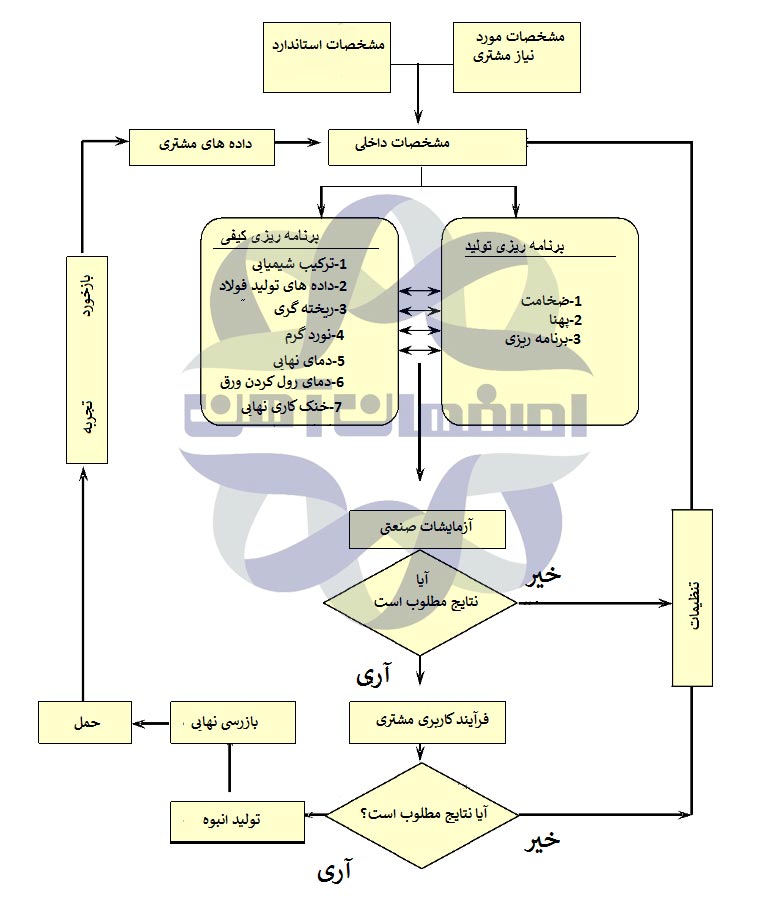

فرایند تولید محصول با استفاده از مشخصات مورد درخواست مشتری شروع می شود. این مشخصات با کیفیت درونی مواد داخلی موجود مقایسه می شود تا ببیند آیا هر محصول با مشخصات مشتری مطابقت دارد. اگر تجربه در دسترس برای محصول وجو دارد، آن را در برنامه های تولید ارائه می کنند و تولید از طریق کانال های مورد تایید استاندارد API صورت می گیرد .

با این حال، محصولاتی که در خط تولید ورق API جدید هستند یا دارای مشخصات غیر استاندارد هستند، از طریق پروسه آزمایشگاهی تست و در صورت لزوم حذف می شود. قبل از تصمیم گیری در مورد تست صنعتی، تحقیق گسترده ای برای تعریف ترکیب شیمیایی مناسب و شناسایی پارامترهای عملیاتی که می تواند خواص مواد و یکپارچگی ساختاری را کنترل کند انجام می شود. مستندات آزمایشات به این ترتیب تهیه شده و ادارات مربوطه مطلع می شوند که نتایج در رایانه های کنترل پروسسه را در آماده سازی برای آزمایش صنعتی نهایی در نظر بگیرند.

اگر نتیجه آزمایشات مطابق با الزامات باشد، حصول ورق API به مشتریان به طور آزمایشی برای بازخورد تولید ارسال می شوند. در غیر این صورت، تغییرات لازم در پارامترهای فرآیند انجام می شود تا خواص مورد نیاز و ویژگی های دیگر مورد نیاز به دست آید. هنگامی که محصول تمام پارامترهای مورد نیاز را دارا باشد، به عنوان یک محصول نهایی در نظر گرفته می شود و می تواند به مشتریان تحویل شود.

تحت برنامه بهبود مستمر محصول، نظر مشتری به طور منظم بر روی عملکرد محصول در نظر گرفته می شود. روند توسعه محصول مورد نیاز با استفاده ازاستاندارد API در شکل 2 نشان داده شده است.

5. برنامه توسعه نتایج تست ورق کلاس API

در طول دو سال گذشته، استاندارد ورق API موفق به توسعه انواع ورق API B، X-42، X-52، X-60 و X-65 شده است. این ورق های فولادی که در طیف وسیعی از ضخامت نوار تولید می شوند نه تنها با مشخصات استاندارد API مطابقت دارند، بلکه نیازهای تولید صنعتی مشتریان را نیز مطابقت می دهند.

برای مقادیر کمتری مانند API 5L-B، انتخاب رایج از فولاد C-Mn است با این حال با افزایش نیاز به مقاومت، به ویژه با محدودیت در ناحیه برشی در طول تست ضربه، آلیاژ میکرو با Nb، Ti،یا V به صورت جداگانه یا به صورت ترکیبی آلیاژ می شود لازم است ترکیبات شیمیایی معمولی که در استاندارد API مورد استفاده قرار می گیرند در جدول 3 نشان داده شده است.

5.2 مقادیر معادل کربن

مشخصات استاندارد API حداکثر مقدار کربن تا 0.42 را محدود می کند در حالیکه مشخصات مشتریان این پارامترها را به سطوح محدودتری می برد. معیار کربن (Ceq) و پارامترهای ترک خوردگی سرد (Pcm) به عنوان مورد نیاز مشتریان و سایر مشخصاتی که از طریق استاندارد ورق API مشخص شده اند، در جدول 4 مقایسه شده است

شکل 2- چرخه تولید محصول مورد استفاده در گریدهای فولادAPI

چرخه تولید محصول مورد استفاده در گریدهای فولادAPI

مشاهده می شود که ترکیب شیمیایی ورق API مطابق با الزامات استاندارد و همچنین مشخصات مشتریان در رابطه با محتوای عناصر مورد استفاده و معادل مقدارکربن و پارامتر ترک خوردگی سرد (Pcm) می باشد.

5.3 خواص مکانیکی

تکنیک غلطکی کنترل شده با کنترل موثر پارامترهای حرارتی برای به دست آوردن خواص مکانیکی عالی برای پاسخگویی به نیازهای مشتری استفاده می شود.

استحکام فولادهای خط لوله های مختلف که دراستاندارد API توسعه یافته، در مقایسه با استاندارد و مشخصات مشتری در جدول 5 مقایسه شده است. مشاهده می شود که خواص به دست آمده در محدوده تعیین شده توسط مشتریان بسیار مناسب می باشد

رده بندی فولادهای API در محیط نفتی و ترش و رنگبندی آنها

API استاندارد سازی چندین درجه از فولاد که دارای مواد شیمیایی متفاوت، فرایندهای تولید و عملیات حرارتی و به همین ترتیب خواص مکانیکی مختلف هستند را انجام می دهد این نمرات لوله را به سه گروه تقسیم کرد.

گروه 1 برای تمام ورق های مناسب تولید لوله ها در نمرات H40، J55 و N80 است. گروه 2 برای کلاس های L80، C90 و T95 برای لوله های محدود است. گروه 3 برای لوله های با مقاومت بالا و بدون درز P110 است. نام درجه API به صورت خودسرانه انتخاب شد تا یک نام منحصر به فرد برای فولادهای مختلف ارائه دهد.

اعداد نشان دهنده حداقل مقاومت تسلیم فولاد درهر هزار psi مطابق با استاندارد API است. توانمندی عملکرد برای مقاومت به تسلایم را به عنوان استرس کششی مورد نیاز برای تولید یک طول عمر مشخصی در طول واحد در یک نمونه آزمون استاندارد تعریف می کند. دستورالعمل های زیر برای استفاده از نمرات API لوله ها اعمال می شود.

H40-گرچه در این درجه از API، H40 به طور کلی در تولید لوله مورد استفاده قرار نمی گیرد زیرا عملکرد تسلیم نسبتا آن کم است و هزینه صرفه جویی در J55 حداقل است. تامین کنندگان معمولا این مقیاس را ندارند.

J55-A-این درجه معمولا برای بسیاری از چاه ها مورد استفاده قرار می گیرد، زمانی که با معیارهای طراحی مطابقت دارد. بعضی از اپراتورها توصیه می کنند که در هنگام استفاده از دی اکسید کربن یا کاربردهای محیط ترش (وجود مشکل خوردگی کرمی شکل) از نرمالیزه شدن کامل یا نرمالیزه شده و عملیات حرارتی استفاده شوند.

با این حال، چنین روشهای بهبودی افزایش هزینه هارا به همراه دارد. J55 درجه استاندارد برای لوله در اکثر مقاطع کم عمق (کمتر از 9000 فوت) و فشار کم (4000 PSI) در زمین است.

-C75 – دیگر درجه رسمی API و به طور کلی در دسترس نیست. این به عنوان یک فولاد قوی تر برای کاربردهای محیط ترش تولید شد اما توسط L80 جایگزین شد.

N80-A -درجه نسبتا قدیمی با شرایط اولیه شیمیایی باز است. این حساسیت به SSC ناشی از H2S است. برای چاه های نفت و گاز شیرین زمانی مناسب است که شرایط طراحی مناسب باشد. عملیات حرارتی گرما و خنک سازی برای این منظور ترجیح داده شده است. درجه N80 معمولا ارزان تر از نمره L80 است.

کلاس L80-A یک گرید با مقاومت تسلیم محدود کننده ازنوع 1، 9 درصد کروم یا 13درصد کروم موجود است. نوع 1 ارزان تر از 9 %کروم و 13 %کروم است اما بیشتر به خوردگی مقاوم است.نوع. L80 Type 1 به علت قدرت بالاتر از J55 به طور معمول در بسیاری از میدان های نفت و گاز استفاده می شود.

L80 برای مقاومت SSC در تمامی شرایط رضایت بخش است، اما ممکن است در برابرخوردگی وزن از دست دهد. اگر چه در گذشته برای چاه های آلوده CO2 و H2S مناسب بود، نوع 9 Cr به طور عمده توسط نوع 13 Cr جایگزین شده است. لوله L80 13 Cr به تازگی محبوبیت به دست آورده است، زیرا دارای خواص مقاوم در برابر خوردگی مقاوم در برابر CO2 است. با این حال، هزینه بیشتری دارد.Type 13 Cr ممکن است در محیط سرویس دهی نهائی مناسب نباشد. به طور معمول، فشار بخار H2S برای استفاده ایمن L80 Type 13 Cr باید کمتر از 1.5 psi باشد. کاربر باید دستورالعمل های API را رعایت کند

C90-A- نسبتا جدید با دو مورد نیاز شیمیایی متفاوت: نوع 1 و نوع 2. فقط نوع 1 برای استفاده در سرویس ترش توصیه می شود. به طور معمول، این درجه باید به طور خاص؛ استفاده از آن به طور کلی توسط T95 جایگزین شده است.

T95-A درجه بالايي از ورق برای تولید لوله هايي است كه نياز به مواد شيميايي متفاوتي دارد: نوع 1 و نوع 2. تنها نوع 1 براي محیط ترش توصيه مي شود. T95 مقاوم است، اما مقاوم در برابر از دست دادن وزن نیست.

P110 -درجه پایه P105 قدیمی است برای تولید ورق لوله، که اجازه می داد طبق روش عملیات حرارتی طبیعی و نرماله کردن ورق خنک شود، و اکنون متوقف شده، و روش تولید P110 با ریخته گری که محدود به عملیات حرارتی و کوئنچ کردن است، تصویب شد.

این لوله با مقاومت بالا به طور معمول در چاه های شیرین نفت و گاز عمیق با فشار بالا استفاده می شود. این درجه حساس به شکست SSC است، مگر اینکه درجه حرارت نسبتا بالا باشد (> 175 درجه فارنهایت). کلاس P110 کمی گرانتر از L80 Type 1 است اما معمولا ارزان تر از نمرات C90 و T95طبق API دارای گرید مقاومت تسلیم محدود است.

Q125- گرچه درجه خاصی از ورق لوله سازی مطابق API نیست، کاربران می توانند لوله Q125 API را سفارش دهند. لذا ترکیب شیمیایی نوع 1 ترجیح داده می شود.

مشخصات رنگ بندی فولادهای صنعت نفت

مشخصات رنگ بندی فولادهای صنعت نفت