آموزش جوشکاری آهن آلات

دسترسی سریع به محتوای این مطلب

یکی از روش های متداول برای اتصال آهن آلاتی همچون تیرآهن، جوشکاری است. جوشکاری خود دارای شیوه های مختلفی است؛ به عنوان مثال، می توان به جوشکاری قوس الکتریکی اشاره کرد. در این روش، از قوس الکتریکی کم ولتاژ و جریان الکتریکی بالا استفاده می شود. این فرایند، بین یک قطعه الکترود و قطعه فلزی مورد نظر برای جوشکاری استفاده می شود.

به دلیل جریان الکتریکی موجود، گرمای شدیدی تولید می شود که موجب ذوب شدن فلز پایه (فلزی که جوشکاری روی آن انجام می شود) و اتصال آهن آلات به یکدیگر خواهد شد. کیفیت این اتصال به ویژگی های مختلفی همچون مهارت و تخصص اپراتور جوشکاری، نوع الکترود، نوع اتصال و… بستگی دارد.

در این مطلب قصد داریم به موضوع آموزش جوشکاری آهن آلات بپردازیم و نکاتی را در جهت نحوه صحیح جوشکاری آهن و بهبود کیفیت محصول نهایی بیان کنیم. این موضوع در قیمت امروز تیرآهن که یکی از مهم ترین مقاطع فولادی ساختمان سازی تاثیر می گذارد.

فایل صوتی

آموزش جوشکاری قوس الکتریکی رایج در اتصالات تیرآهن

پیش از شروع اموزش جوشکاری آهن آلات، این نکته را در نظر داشته باشید که جوش کاری به روش های مختلفی انجام می شود و عبارتند از:

جوشکاری قوس الکتریکی با سرباره محافظ (SMAW)

جوشکاری قوس الکتریکی محافظتی (Shielded Metal Arc Welding) روشی برای اتصال محصولات فلزی و فولادی همچون تیرآهن است. علت اینکه این روش را با نام محافظتی می شناسند، آن است که برای انتقال جریان الکتریکی از الکترود روکش دار استفاده می شود.

این روش با عنوان جوشکاری الکترود دستی نیز شناخته می شود؛ چراکه فرایند آن به شیوه دستی و توسط یک اپراتور خبره صورت می گیرد. این خصوصیت، موجب شده تا این روش در محیط های مختلفی قابل استفاده باشد. همچنین فرایندی ساده و ارزان است؛ اما سرعت کار بر اساس تجربه و مهارت اپراتور، متفاوت است. به همین دلیل استفاده فراوانی در صنایع مختلف دارد.

اموزش جوشکاری آهن با قوس الکتریکی گاز (GMAW)

جوشکاری قوس الکتریکی گاز یا Gas Metal Arc Welding فرایندی است که با استفاده از گاز محافظ انجام می شود. این گاز وظیفه محافظت از حوضچه جوش را بر عهده دارد. گاز محافظ در دو حالت غیرفعال (MIG) و فعال (MAG) وجود دارد.

اما اگر بخواهیم آموزش جوشکاری GMAW را به طور خلاصه مورد بررسی قرار دهیم، به این صورت است که گرمای مورد نیاز برای ذوب و اتصال فلزات، از طریق قوس الکتریکی ایجاد شده بین سیم جوش و فلز پایه تامین می شود. با توجه به اینکه در این روش، از الکترود جامد فلزی استفاده می شود، میزان سرباره تولید شده چندان زیاد نخواهد بود. همچنین حفاظت از حوضچه مذاب جوش نیز توسط گازهای محافظ صورت می گیرد.

آموزش جوشکاری آهن با قوس الکتریکی توپودری (FCAW)

جوشکاری توپودری (Flux Cored Arc Welding) روشی است که به دو صورت اتوماتیک و نیمه اتوماتیک قابل انجام است. روند انجام این فرایند، چیزی شبیه به جوش الکتریکی گاز است. البته به این نکته توجه داشته باشید که در روش اتوماتیک، کار توسط ماشین و دستگاه هایی خاص انجام می شود. اما روش نیمه اتوماتیک با هدایت و مدیریت اپراتور صورت می گیرد؛ به این صورت که با ابزاری که تفنگ نام دارد، سرعت روند کار کنترل می شود.

اموزش جوشکاری اهن به روش قوسی گاز تنگستن (GTAW)

جوشکاری قوسی گاز تنگستن یا gas tungsten arc welding با عنوان جوشکاری گاز بی اثر یا TIG نیز شناخته می شود. در این روش، برای محافظت از محل جوش از گاز های نجیبی همچون هلیوم و آرگون استفاده می شود. جوشکاری به روش GTAW نسبت به سایر روش های جوشکاری زمان بیشتری لازم دارد.

اما در صورتی که با دقت بیشتری انجام شود، نتیجه نهایی بسیار تمیزتر و استحکام محل جوش بسیار بیشتر خواهد بود. اگر قصد جوشکاری تیرآهن را دارید باید از مطالب آموزشی ویژه آن نیز استفاده کنید چون کمی با سایر .

نواقص جوشکاری قوس الکتریکی

جوشکاری به شیوه قوس الکتریکی معمولا از طریق ذوب فلزات انجام می شود. در نتیجه ممکن است تغییری در خواص فیزیکی و شیمیایی فلز در محل جوش ایجاد شود. مواردی همچون تخلخل، ترک، سرباره و… برخی از اشکالات جوشکاری قوس الکتریکی هستند. همچنین جوش نخوردن فلز نیز یکی از مشکلات این فرایند است.

علت جوش نخوردن آهن ممکن است به نحوه کار اپراتور، مواد مورد استفاده در فرایند جوش و مواردی از این دست باشد. در ادامه چند مورد از نواقص جوشکاری را دقیق تر بررسی خواهیم کرد.

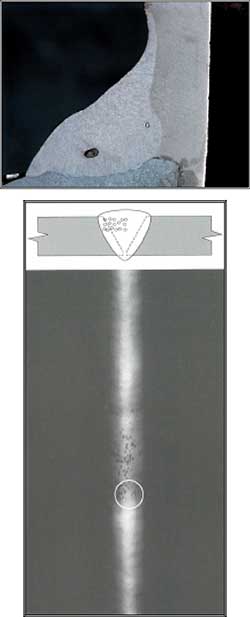

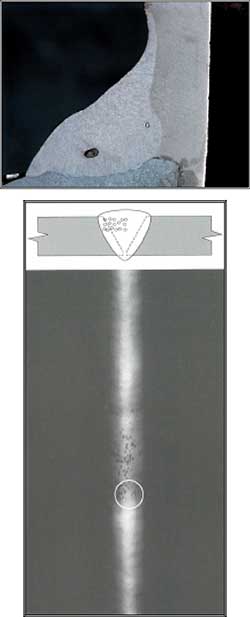

تخلخل

در فرایند جوشکاری گازهای مختلفی همچون هیدروژن و مونوکسید کربن تولید می شود. دلیل آن، استفاده از الکترود در فرایند جوشکاری است. فلز مذاب میل زیادی به ترکیب شدن با چنین گازهایی دارد. در صورت جذب این گازها و به دلیل محلول نبودن آن ها، گاز به صورت حباب در فلز محبوس می شود و منجر به ایجاد تخلخل در آن خواهد شد.

برای پیشگیری از چنین اتفاقی، بهتر است از نحوه صحیح جوشکاری آهن استفاده شود. در این فرایند، جوشکاری به آرامی انجام می شود تا زمان کافی برای فرار گازها وجود داشته باشد. در ادامه چند راهکار برای آموزش جوشکاری فلز به شما ارائه می شود تا بتوانید با استفاده از آن ها، نتیجه بهتری به دست آورید.

دلایل | روش های اصلاح |

| هیدروژن مازاد، نیتروژن یا اکسیژن در محیط جوشکاری | استفاده از فرایند جوشکاری با هیدروژن کم، پرکننده فلزی با مواد ضد اکسیداسیون، افزایش جریان گاز محافظ |

| نرخ انجماد بالا | استفاده از پیش گرمایش یا افزایش گرمای ورودی |

| زیر کار کثیف است | تمییز کردن سطح کار و تطبیق کردم سطوح اتصال |

| سیم جوش کثیف است | تمیز کردن سیم و نگهداری آن در محیط تمیز |

| طول قوس نامناسب، جریان جوش پاپپین یا کاربری نامناسب الکترود | اصلاح پارامترهای جوشکاری و تکنیک های آن |

| تفکیک روی از برنج | استفاده از پرکننده مس و سیلیس و کاهش گرمای ورودی |

تخلخل: حفره های هوایی یا فرج ایجاد شده در جوشکاری | |

| دلایل | راه حل ها |

| فولاد گالوانیزه | استفاده از الکترود E7010 وایجاد قوس حرارتی برای بخار کردن روی پوشش گالوانیزه جهت ایجاد رگ جوش بر روی قطعه کار |

| رطوبت مازاد در پوشش الکترود یا بر روی سطح اتصال | استفاده ازفرایند های پیشنهاد شده در پخت و صرفه جویی در مصرف الکترود |

| وجود سولفر در سطح فلز | استفاده از الکترودها درواکنش سرباره پایه |

ورود سرباره به محل جوش

سرباره به پودری گفته می شود که برای محافظت از فلز جوش (فلزی که موجب اتصال فلزات پایه می شود) مورد استفاده قرار می گیرد. گاهی به دلیل استفاده از جریان الکتریکی نامناسب یا عدم توجه به تمیزکاری درست، این مواد به محیط جوش وارد می شوند.

در صورتی که سرباره نتواند از محل جوش خارج شود و در آن محبوس شود، موجب ایجاد اشکالاتی در اتصال نهایی خواهد شد. برای پیشگیری از وقوع چنین رخدادی، باید از ولتاژ و جریان الکتریکی مناسب استفاده کرد و حتما به نظافت و تمیزی کار توجه نمود.

نفوذ ناقص

منظور از نفوذ ناقص، اشکالی است که طی آن، فلزات به خوبی به یکدیگر متصل نمی شوند. این اتفاق می تواند چند دلیل داشته باشد. یکی از موارد آن، دمای نامناسب در محل جوش است. گاهی حرارت تولید شده به اندازهای نیست که بتواند فلزات را به یکدیگر متصل کند.

حتی ممکن است اتصال ایجاد شود ولی در حین استفاده، از هم جدا شوند. برای رفع چنین پدیدهای، باید دمای محل جوش را به اندازه مناسبی بالا برد تا دو فلز به طور تقریبا یکسانی ذوب شوند و جوش اتفاق بیوفتد.

یکی دیگر از دلایل وقوع چنین اشکالی در فرایند جوش، پوزیشن و نحوه قرارگیری نامناسب دو فلز نسبت به یکدیگر است. در این صورت، جوش نمی تواند آن ها را به خوبی در کنار هم حفظ کند. به همین دلیل، باید فلزات را به شکل صحیح در کنار هم قرار داد و سپس اقدام به جوشکاری کرد. اینجاست که آموزش جوشکاری برای رسیدن به بهترین نتیجه اهمیت بیشتری پیدا می کند.

حضور تنگستن

در فرایند TIG، دست زدن به الکترود جوش ممکن است سبب انتقال ذرات تنگستن به فلز جوش شود. این ترکیبات توسط اشعه ایکس تشخیص داده شده و به عنوان ذرات روشن به نظر میرسند؛ چرا که آنها بسیار متراکم تر از فولاد میباشند.

پاشش قوس

تا اینجا به چند مورد از اشکالاتی که ولتاژ و جریان الکتریکی ضعیف ایجاد می کند، اشاره کردیم. اما باید بدانید که خلاف این قضیه نیز می تواند موجب اشکالاتی در فرایند جوش شود. در صورت بالا بودن جریان الکتریکی مورد استفاده، احتمال ذوب فلز پایه در نقاطی خارج از محل جوش افزایش می یابد.

ذرات فلز ذوب شده می توانند توسط گازهای جوش به محل جوش پرتاب شوند. نتیجه چنین اتفاقی، فرورفتگی یا برآمدگی محل جوش، ترک خوردگی و… خواهد بود. به همین دلیل، آموزش جوشکاری و انجام کار توسط فرد خبره بسیار مهم است.

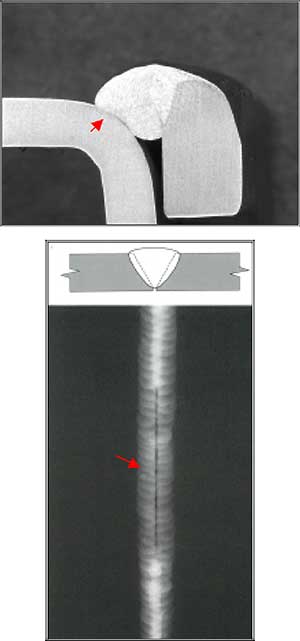

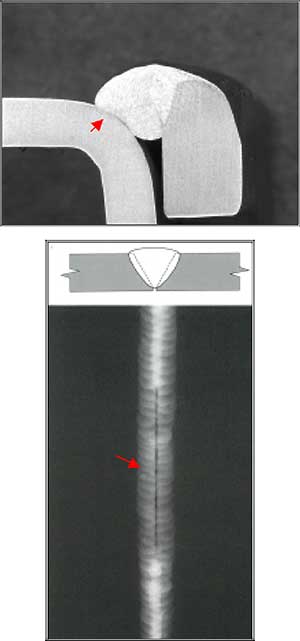

ترک خوردگی

ترک خوردگی محل جوش یکی از اشکالات اساسی در فرایند جوشکاری است. این موارد به دلایل مختلفی همچون سرد شدن سریع، ترکیبات آلیاژی خاص، استفاده از حرارت ناکافی، الکترود نامناسب، اندازه ناکافی محل جوش و عدم پیش گرم شدن فلزات پایه ایجاد می شوند.

ترک ها خود دارای انواع مختلفی هستند؛ می توان آن ها را بر اساس شکل ظاهری، اندازه، محل ایجاد و … تقسیم بندی کرد. ترک های ریز، طولی، عرضی، منفصله، تشعشعی و… نمونه هایی از انواع ترک ها محسوب می شوند. آموزش جوشکاری و کسب مهارت و تجربه لازم می تواند تا حدود زیادی از ایجاد ترک ها پیشگیری کند.

| روش های ترمیم | دلایل |

| گرمایش دوباره قطعه و کاهش تنش پسماند به شکل مکانیکی و کاستن تنش های ناشی از چروکیدگی، در طی یک فرآیند طولی که رگ جوش در جهت خلاف پیشرفت جوش ایجاد می شوند | اتصال بسیار سخت |

| تغییر در جریان جوش و سرعت حرکت جوش با الکترود روکش دار مناسب، تمیز کردن سطح قطعهه کار قبل از جوشکاری که از لحاظ متالورژی فلز جوش را به قطعه کار در حین جوشکاری برساند | رقیق سازی بیشتر با تغییر ترکیب شیمیایی جوش که در حین افزودن به فلز پایه ایجاد می شود |

| کاستن میزان دهانه بین دو قطعه | جفت کردن ضعیف قطعات کاری |

| افزایش سایز الکترود و افزایش جریان و کاهش سرعت حرکت جوشکاری | کاستن میزان دهانه بین دو قطعه |

| استفاده از فلز پر کننده برای جوشکاری با میزان سولفور پایین | وجود سولفور در فلز پایه |

| تغییر در جهت حرکت جوشکاری جهت بالانس کردن جوش در نقطه اتصال | انحراف بیش از حد در جوشکاری |

| پر کردن دهانه قبل از ایجاد قوس در نقطه مدنظر جوشکاری | ترک دهانه دار |

| طراحی مجدد جوشکاری، تغییر فرآیند جوشکاری، به کارگیری تکنیک کاهش تنش | تنش های بالای رسوبات |

| گرمایش مجدد با افزایش دمای ورودی وانجام عملیات حرارتی بدون سرد کردن و کاهش دمای محیط کار | سختی بالا |

انواع گازهای محافظ در جوشکاری

چند نوع گاز محافظ جوشکاری وجود دارد که از جمله آن ها می توان به آرگون، هلیوم و دی اکسید کربن اشاره کرد. در این بخش از مقاله به بررسی دقیق تر هر یک خواهیم پرداخت.

آرگون

این گاز از جمله گازهای غیر قابل احتراق و بدون بو است که هیچ نوع واکنش شیمیایی با اتمسفر اطراف و مواد موجود در محیط خود انجام نمی دهد؛ از این رو گاز نجیب هم نام دارد. از جمله مزیت های مهم استفاده از آرگون به عنوان گاز محافظ، میتوان به هزینه کمتر نسبت به سایر گازها اشاره نمود. گاز آرگون تقریبا ۱۰ برابر سنگین تر از هلیوم بوده و علاوه بر آن، پتانسیل یونیزاسیون کمتری نسبت به آن دارد.

هلیوم

هلیوم یکی دیگر از گازهای نجیب است که به عنوان محافظ جوشکاری استفاده می شود. این گاز نیز همانند آرگون، غیر قابل احتراق و بدون بو است. نکته قابل توجه این است که مقدار پاشش و جرقه جوش در زمان استفاده از هلیوم بیشتر از گاز آرگون است. ضمنا هزینه تهیه گاز هلیوم در مقایسه با آرگون کمی بیشتر است.

دی اکسید کربن

اکثر مواقع نمی توان از اغلب گازهای فعال به عنوان گاز محافظ در جوشکاری استفاده نمود؛ اما دی اکسید کربن تنها گازی است که چنین قابلیتی دارد. استفاده از این گاز در جوشکاری، موجب انتقال حرارت بیشتری به فلز پایه خواهد شد. از جمله مزیت های گاز محافظ دی اکسید کربن می توان به داشتن سرعت جوشکاری بالا، نفوذ فوق العاده زیاد و داشتن هزینه کمتر نسبت به آرگون اشاره کرد.

در مجموع، آموزش جوشکاری اهن به افراد کمک می کند تا قبل از هر چیز، فعالیت خود را با ایمنی بیشتری انجام دهند و در حین کار، به سلامت خود آسیب نرسانند. در گام بعد، منجر به افزایش سرعت انجام کار و به دست آمدن محصول نهایی با کیفیت تری خواهد شد.

همچنین با استفاده از مهارت کسب شده، می توان از وقوع اشکالاتی همچون ترک خوردگی، نفوذ ناقص، تخلخل و… پیشگیری کرد. در پایان، امیدواریم این مطلب برای شما مفید باشد. اگر سوالی در مورد نحوه صحیح جوشکاری آهن سوالی دارید، در قسمت نظرات مطرح کنید تا توسط کارشناسان ما پاسخ داده شود.

آموزش جوشکاری آهن چطور به بهبود نتیجه نهایی کمک می کند؟

افزایش مهارت جوشکاری به افزایش ایمنی کار، کیفیت محصول نهایی و سرعت انجام کار کمک می کند.

گازهای محافظ در جوشکاری شامل چه مواردی هستند؟

آرگون، هلیوم و دی اکسید کربن از جمله گازهای محافظ هستند.

معایب احتمالی جوشکاری چیست؟

تخلخل، نفوذ ناقص، ترک خوردگی و … از جمله معایب احتمالی هستند.

میشه لطفا در مورد حرکت دست در جوشکاری هم بنویسید؟ من تازه سر کار رفتم و دوست دارم به صورت علمی تر این موضوع رو دنبال کنم

من تو خونه میخوام دو تا نرده رو بهم جوش بدم. هرکاری میکنم جدا میشه. میشه راهنماییم کنین؟

سلام..در جوشکاری سازه فلزی حین جوش عمودی مرتب قطعات مذاب به صورت اشک می چکند و اتصال خوبی صورت نمی گیرد!راه حل ان چیست?

با احترام اگر شخصی در مورد تکنولوژی جوش از داخل ستونهای قوطی شکل با ورق ضخیم که مورد تایید استاندارد ژاپن هست اطلاعاتی داره شرکت ما حاضر این تکنولوژی رو خریداری کند

سلام

ما در کارگاهمون قطعات دوار رو تراشکاری می کنیم گاهی قطعات دچار تخلخل حین ریختگری هستن ما با جوش پر می کنیم الان مشتری ها ایراد می گیرند علم پیشرفت کرده و تصویر برداری و متالوگرافی می کنند و اصلاح قطعه رو از ما میخواهند لطفا راه حل بدید ممنون میشم

دوستان ما هر چی قطعات چدن را جوشکاری می کنیم باز هم دچار ترکهای مویی میشه هر گی راه حلی داره به ما بگه، ما شریکش می کنیم در پروزه هامون

اگر جوشی که دچار ترک هست رو مجدد جوش بدیم ایا احتمال شکست رفع می شود؟ چه مراحلیبرای احیای ترک درسازه فولادی باید انجام بشود در صورت امکان پاسخ را به اشتراک بگذارید. با تشکر مهندس خرمی

سلام کاربران سایت معمولا بررسی میکنند سوالات رو و پاسخ میدهند ، چند روز به صفحه سر بزنین پاسخ دریافت خواهید کرد

خیر، احتمال شکست جوش ترک خورده بعد از جوش مجدد آن به طور کامل از بین نمی رود. ترک در جوش یک ضعف مکانیکی ایجاد می کند که می تواند باعث شکستگی مجدد شود. با این حال، جوش مجدد می تواند احتمال شکستگی را کاهش دهد.

اگر جوش دچار مشکلات ترک و شکسته شدن هست چرا همیشه بعد از خط جوش قطعات دچار شکست می شوند؟

برای حل این مشکل باید از قلم جوشی از جنس پره استفاده کنیدکه غیر ممکنه یک پره با یک قلم جوش هم فاز باشه مگر اینکه یک پره رو به عنوان قلم جوش تیکه تیکه ، تبدیل به مفتول و مصرف کنید+ پرده گاز محافظ به روش فشار که ابداعش انحصاری است+ سیستم رانش قلم جوش به داجل انبر که ابداعش چند صد میلیونی براتون اب می خوره چون انبر جوش tig دارای مغزی ثابت هست+ استفاده از تکنیک قطبی کردن که اون هم ایدش چند میلیاردی برااتون اب می خوره… کلا به سمت تراش پره های نو برید بهتره چون تکنیک جوش در اختیار وزارت دفاع هست و شما نمی تونید به راحتی به دستش بیارید…..با سپاس HF

اگر بدون اینکه گل جوش رو بزنیم روی اون رو جوش بدیم ایا تخلخل ایجاد میشه؟ پس چرا جوشکارهای ماهر این کار رو انجام میدهند؟ اگر کارشناسانتون پاسخ گو باشند ممنون میشم

چرا با اینکه در اتصال تیر به ستون استیفنر میزنیم باز هم در زلزله تیر ازستون جدا میشه و جوش دچار شکستگی میشه؟ اگر کسی میدونه به اشتراک بگذاره سپاسگذارم

سلام- از تاثیر اتش سوزی بر استحکام جوش در سازه فولادی اگر مطلبی دارید لطفا ارائه کنید مفید هست

در مورد جوشکاری استیل ها هم مقاله باشه مفید هست ممنون

با سلام

در زلزله کرمانشاه سازه های بتنی به دلیل قطر بالای ستون ها دوام اوردن ولی سازه های فلزی دچار پیچش در ستونها شدند در صورتی که در علم روز مهندسی ساختمان به خصوص در ژاپن فولاد بیشتر از بتن مورد تایید است، اگر مطلبی هست ممنون میشیم ارائه بشه

اقا اگه کسی راجب معایب جوشکاری سازه فلزی نکته ای داره به اشتراک بگذاره

آقا یک سوال غیر از موارد تخصصی زیر: آیا امکان دارد دراتصالات پیچی مهره ها رو هم جوش داد؟ ممنون میشوم محقق محترم شرکت پاسخ دهند؟

با سلام….به عنوان یک مهندس عمران و ساختمان سازی با سابقه ساخت سازه های فولادی باید بگم مطلب عالی هست چون یک فرد فنی با دیدن تصاویر دید فنیش بالا می رود من هم به نوبه خودم از نویسنده محترم تشکر دارم و اقای کورش خان شما اول خودت و تحصیلاتت رو معرفی کن بعد نقد کن یک نگاه دقیق می کردید متخصصین دارند اینجا تبادل نظر می کنند. موفق و سربلند باشید

همش تقصیر کسیه که این متن رو نوشته.

اتفاقا جای تقدیر و تشکر داره از محقق محترمی که این متن رو ترجمه کردن و توجه اساتیدی از صنعت هوایی و ما رو به این موضوع جلب کردن و موجب اگاهی بیشتر دراین زمینه شدند..اقای فرکیان مچکریم

تازه اسم ایشون رو پایین مطلب دیدم، بله ادم بسیار سمج و با پشتکاری هست

به خاطر اوردم نام مستعارشون کیانی هست در واقع همان شخصی هست که تولید تیغه های توخالی توربین رو 10-15 سال پیش با روش جوشکاری ابداع کرد

پاسختون رو در بالا دادم چون مشخصه ادم فنی هستید و قدرشناس که کم پیدا میشه!!!! من هم از ابراز لطف شما سپاسگذارم

سپاس از شما کاربر گرامی به خاطر پاسخگویی به مخاطبین و کاربران عزیز دانشنامه اصفهان آهن . ما صمیمانه از شما به خاطر دلسوزی و پاسخگوییتان سپاس گزاریم

شرکت powe vane رو چون می شناختم پاسخ دادم و هزینه های مشاورش رو هم قبلا دریافت کردم سایر کاربرهای محترم هم باید بدونند علم رایگان نیست باید 20 سال براش جوونیتو بگذارید، سپاس گذاری شما وقتی ارزش داشت که نیروی متخصص رو حفظ می کردید نه اینکه با دخالت ارزش کارش رو پایین بیارید

اقایون انقدر حرس نخورید من امروز داشتم این مطلب رو می خوندم خیلی جالب بود به خصوص تصاویرش من هم مهندسی جوش می خونم و به اندازه متخصصین زیر علم ندارم اما اقای خسروی راس میگن این کار خیلی علم بالایی میخاد یعنی باید مس رو طلا کنی!.!!..!! تابتونی از خشکه شدن جوش جلوگیری کنی ، کلا جوش با قطعات دوار جور در نمیاد

ممنونم اقای نصر شما لطف دارید،

درسته قطعات دوار رو به خاطر پدیده های خزش، اکستنشن، اکسپنشن، گریز از مرکز و نگتیو تورگ نمیشه جوش کاری کرد ولی درسال 89 موتوری در پایگاه اصفهان تست شد که تا 18000 دور بالا رفت که مرز ایمن 14700 دور تعیین شده در کارخانه را بیش از 3000 دور رد کرد و اعلام شد که فردی در اصفهان به این دانش دست یافته یعنی تونسته از اکسیداسیون و کوویتی و نیراسیون حین جوش جلوگیری کنه و عمل استحاله رو به طریق دیگری انجام بده، احتمالا شرکت محترم اصفهان اهن ایشون رو بشناسن که ادعای داشتن این دانش رو دارن! ممنون میشیم اگراینطور هست ایشون هم نظر بدهند…سپاس

با درود و نهایت احترام خدمت power vane

این مشکل راه حلی نداره تنها شرکت رولز رویز انگلستان با روش ناشناخته استحاله در فروکش لایه های الکترونی!!!!!! از تنگستنw به اسمیوم os یا رنیوم re که تکنیکی کاملا سری و ناشناخته است ادعای تعمییر تیغه های موتورهای توربین گاز ساخته شده در این شرکت رو با جوشکاری داره . گرچه نیروی هوایی ایران ادعای دستیابی به این تکنیک رو در سال 1389 داشته ولی بازخوردی عملی هنوز از ان دیده نشده…گویا نویسنده محقق یا مترجم محترم این مطلب نکاتی رو می خواسته به جستجوگران این دانش گوش زد کنه……….!!!!!

با سلام و احترام

ما در زمینه جوشکاری و احیاء تیغه های توربین نیروگاهی فعالیم تیم تحقیق و توسعه ما با سایت شما اشنا ویکی از مشکلات عمده ما یعنی جا ماندن ذرات تنگستن در خط جوش که موجب خستگی و در نتیجه ترک مجدد در ناحیه جوش می شود را در مطلب بالا مشاهده کرده اند، ممنون میشم کارشناس شما راه حل حذف این مشکل را به ما ارائه کنند اگر باید با شخص خاصی در شرکت شما صحبت کنیم لطفا داخلی و نام ایشان را به ما معرفی نمایید

به امید همکاری بیشتر

با عرض سلام خدمت شما

لطف کنید نام شرکت و شماره تماس تون رو ارسال بفرمایین تادر اسرع وقت با شما تماس گرفت شود

با احترام

طبق نظر اقای خسروی که با توضیحات کاملشون مشخصه از پرسنل صنعت هوایی هستن راه کاری وجود نداره، پس چطور شرکت شما می تونن راه گشای این مشکل برای ماباشن!!؟؟

با سلام ف همانطور که خدمتتان عرض شد شماره تماس و نام شرکتتان را ارسال بفرمایید تا کارشناسان پشتیبانی با شما تماس بگیرند.

تیم ما متشکل از چند نفر دکتری متالوژی و مکانیک و افراد خبره فنی است شما لطف کنید همین جا مثل کارشناس محترمی که دربالا توضیح دادن که این دانش ناشناخته است و در اختیار نیروهای نظامی است توجیه خودتون رو بیارید چون ما بعد از 7 سال کار خودمون می دونیم که ترمیم سوپر آلیاژ با جوش یعنی ترک مجدد؛ اگر شما ادعایی دارید همین حا به اشتراک بگذارید و شعور محققین رو ریز سوال نبرید…م مطلبی رو گذاشتی خودتون هم دلیلشو نمی دونید!…بهتره در زمینه بازرگانی اهن الات فعال باشید تا سیار زمینه های علم فلزات چون ممکنه سوالاتی برای خواننده پیش بیاد که اساتید دانشگاهی هم جوابی نداشته باشند…بدرود .

سلام من 20 ساله جوشکارم اما همچنین مطلبی نخونده بودم خیلی جالب بود به خصوص تصاویری که با اشعه گرفتید از ایرادات جوش

ممنون میشم از نواقص جوش اگه باز هم مطلب هست بگذارید

سلام باعث افتخاره که تونستیم رضایت خاطر شما را به همراه داشته باشیم . چشم حتما در آینده این مطالب رو هم اضافه میکنیم