میلگرد ترمکس چیست و چه تفاوتی با میلگرد TMT دارد؟

دسترسی سریع به محتوای این مطلب

فرآیند تولید میلگرد فولادی با استحکام بالا را اصطلاحا عملیات ترمومکانیکی یا ترمکس می نامند. به این منظور، میلگرد فولادی تولید شده در فرآیند نورد گرم را از آب می گذرانند. در این مطلب، ابتدا شما را با تکنولوژی QST آشنا می کنیم؛ زیرا این تکنولوژی، پایه و اساس تولید میلگرد ترمکس است. سپس فرآیند تولید میلگرد ترمکس را توضیح میدهیم و به ویژگی های آن می پردازیم. در نهایت، به تفاوت آن با میلگرد TMT اشاره خواهیم کرد.

فایل صوتی

فناوری QST چیست؟

تکنولوژی QST مخفف شده عبارت (Quenched and Self-Tempered)، به معنی فرونشسته یا خود آب دیده است. تکنولوژی است که در سالهای بین 1970 تا 1990 میلادی به درخواست مهندسان عمران برای افزایش استحکام میلگرد آجدار، به منظور سهولت در ساخت آسمان خراشهای بزرگ، ابداع شد.

این تکنولوژی، به صورت یک فرآیند درون خطی در واحدهای نورد گرم میلگرد بوده و هدف آن، رساندن مقاومت تسلیم میلگرد به 500 نیوتن بر متر مربع است. تکنولوژی QST سبب شده تا برای تولید میلگردهایی با مقاومت تسلیم بالا، نیاز به تغییر در ترکیب شیمیایی فولاد تولید شده نباشد؛ زیرا در صورت تغییر در ترکیب شیمیایی فولاد و افزایش درصد کربن و منگنز، مقاومت تسلیم میلگرد تولیدی، افزایش پیدا می کند.

اما این تغییر ترکیب و افزایش درصد کربن، سبب کاهش قابلیت جوشکاری میلگرد می شود و در نتیجه استفاده از آن بهعنوان آرماتور، دیگر مناسب نخواهد بود. در نتیجه استفاده از فناوری QST در تولید میلگرد و عدم استفاده از آلیاژسازی (برای تولید میلگردهای مقاوم در برابر زلزله) برای تولید میلگرد مورد استفاده به عنوان آرماتور، سبب شد تا هزینه های آلیاژ سازی، نیروی انسانی و در کل هزینه تولید فولاد مصرفی در تولید میلگرد، کاهش یابد.

ترمکس چیست؟

با گسترش استفاده از فناوری QST در ساخت میلگرد، این روش توسط کارخانه ای در هندوستان بهینه سازی و استانداردسازی شد؛ سپس با نام تجاری THERMEX به صورت گسترده به کارخانه های فولاد سازی در جهان عرضه شد.

کارخانه های تولید میلگرد که تمایل دارند میلگرد ترمکس تولید کنند، پس از اتمام کار خط تولید نورد گرم، اقدام به دریافت لایسنس ترمکس می کنند. سپس بعد از استقرار تجهیزات مورد نیاز مربوط به فرآیند تولید، اقدام به تولید میلگرد ترمکس آزمایشی کرده و پس از تولید، نمونه تولیدی را آزمایش می کنند.

در صورتی که مشخص شود میلگرد تولید شده بدون هیچ مشکلی، به مقاومت تسلیم 500 نیوتون بر متر مربع رسیده، کارخانه مجوزهای لازم را دریافت کرده و می تواند به صورت رسمی فعالیت خود را شروع کند. کارخانه ها در سراسر جهان، میلگرد ترمکس خود را با حک کردن حرف T انگلیسی بر روی آن مشخص می کنند تا خریداران، هنگام خرید از این موضوع آگاه شوند.

فرآیند تولید میلگرد ترمکس

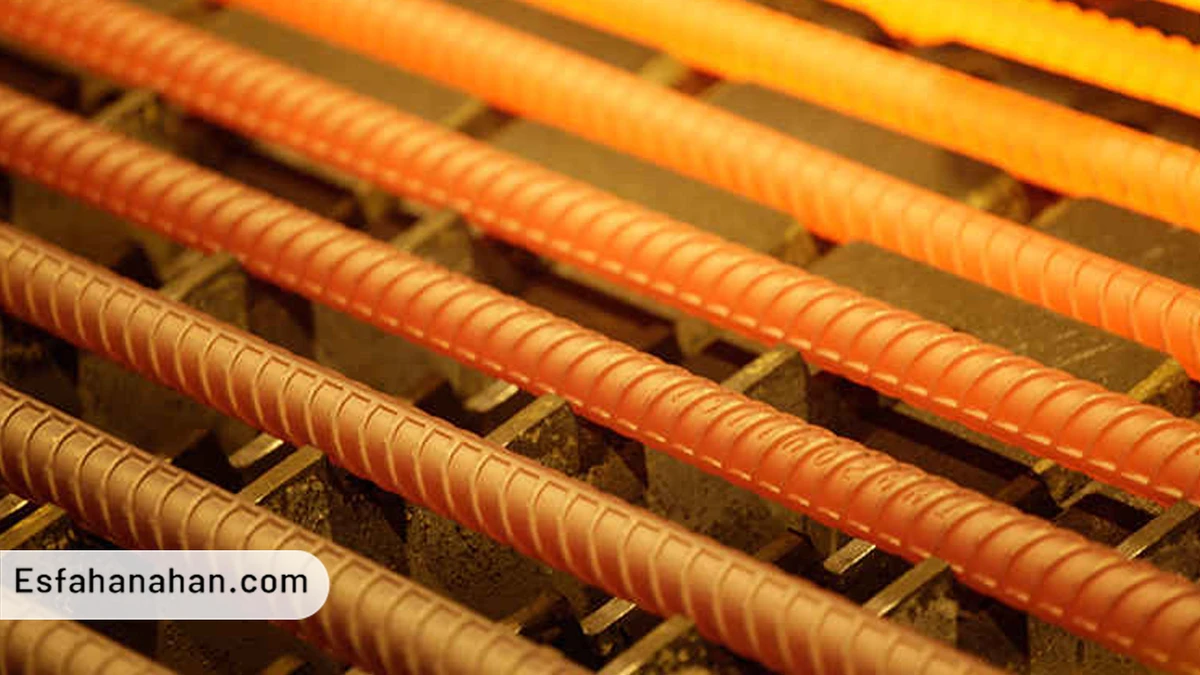

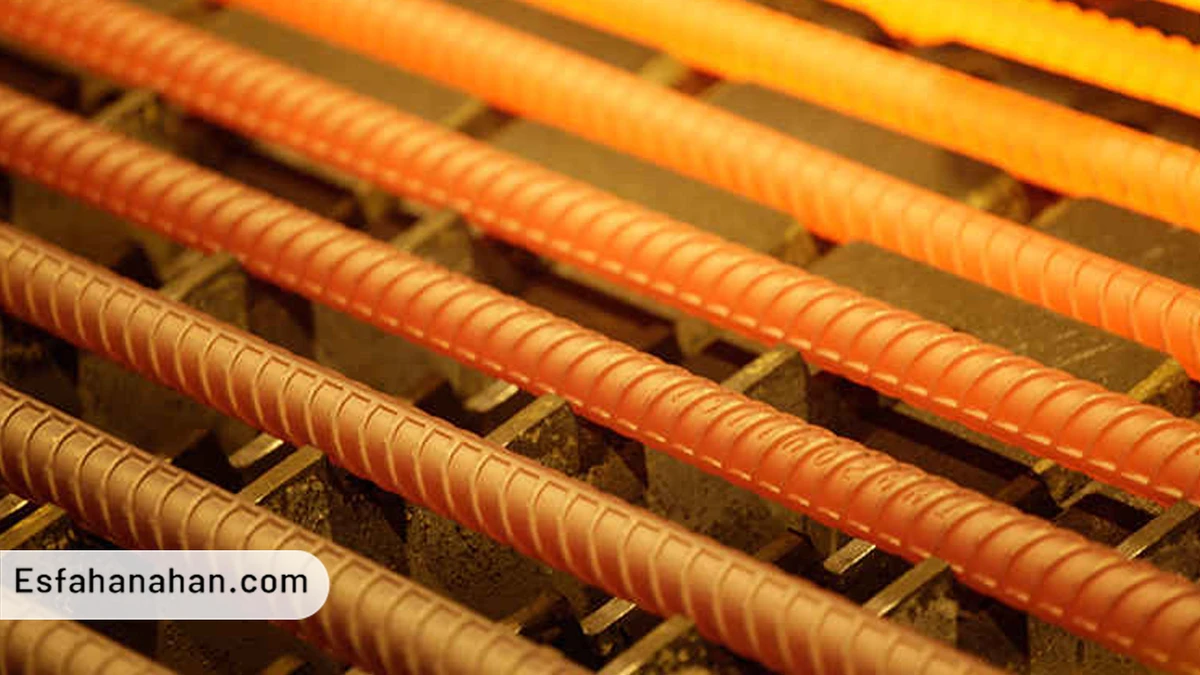

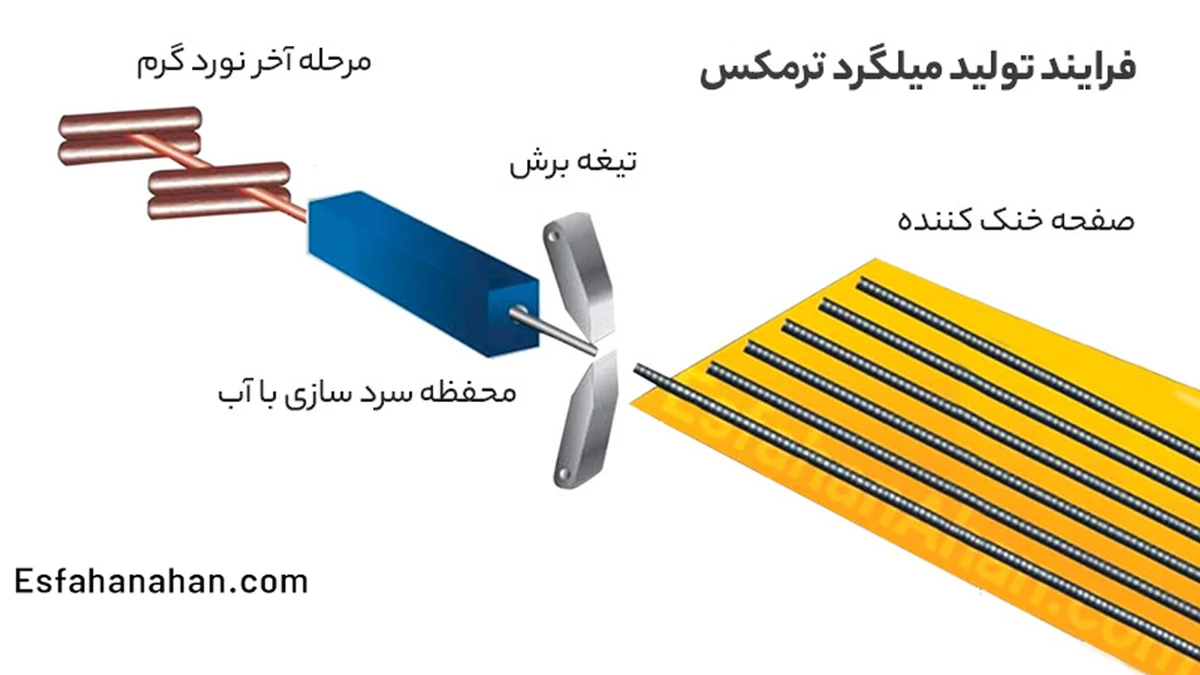

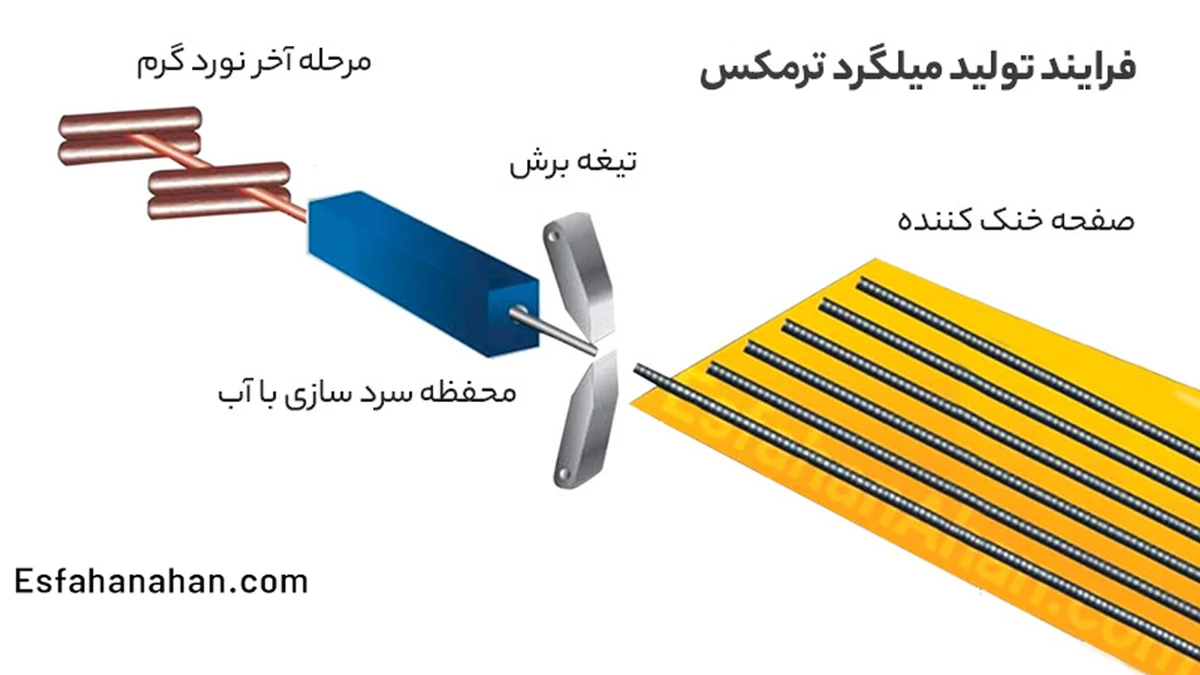

در این روش، میلگردهایی با توانایی مقاومت در برابر فشار زیاد تولید می شوند. سرد کردن ناگهانی میلگردهای داغ با استفاده از آب، یک گام مهم است که پرداخت ترمومکانیکی میلگردها را میسر می سازد و کیفیت آن را بسیار بهبود می بخشد. فرآیند تولید میلگرد ترمکس شامل دو مرحله اصلی است:

مرحله اول، نورد گرم

فرآیند انجام کار به این صورت است که ابتدا میلگرد خروجی فرآیند نورد گرم که دمایی حدود 950 تا 1050 سانتی گراد دارد، در محفظه سردسازی و در یک شرایط کنترل شده، توسط جریان آب به سرعت سرد می شود. در این فرآیند از یک سیستم آبی خاص استفاده شده که فقط سطح میلگرد را سرد کرده و درون آن، همچنان گرم باقی بماند.

در این شرایط به دلیل سرعت بالا در سرد سازی، ساختار کریستالی سطح میلگرد، تغییر یافته و بسیار سخت و شکننده می شود؛ اما مرکز میلگرد همچنان نرم و منعطف باقی می ماند.

مرحله دوم، خنک کاری

پس از خروج میلگرد از بخش سردکننده، میلگردها بر روی صفحه ای بزرگ در معرض هوا قرار می گیرند که به آن، صفحه خنک کننده گفته می شود. در این شرایط و به دلیل گرمی مرکز میلگرد و سردی سطح آن، سطح بیرونی میلگرد به خودی خود، دوباره گرم شده و انتقال گرما از مرکز به سطح انجام می شود.

طی این فرآیند و انتقال گرما، ساختار کریستالی سطح میلگرد که در مرحله قبلی سخت و شکننده شده بود، تغییر می کند و شکنندگی جای خود را به چقرمگی بالا می دهد. از خصوصیات مهم این محصول می توان به نقطه تسلیم بالا، سختی سطحی بالا، چقرمگی، چکش خواری بالا و جوش پذیری مناسب اشاره کرد.

نتیجه طی کردن این فرآیند این است که میلگردهای ترمکس در ساختار خود دارای تنوع ساختاری و فیزیکی می شوند؛ به طوری که لایه بیرونی، لایه ای سخت و چقرمه است، لایه میانی کمی سخت و در مرکز میلگرد، یک ساختار نرم تر و چکش خوار قرار دارد.

این تنوع در ریزساختار میلگردهای ترمکس، آن را مناسب پروژه های ساختمانی باکیفیت می کند. از آنجا که این میلگردها عاری از هرگونه عیب و نقص سطحی هستند، در تحمل فشار پیچشی، عملکرد بسیار بهتری نسبت به سایر میلگردها دارند و در مقایسه با سایر میلگردهای ساختمانی، مقاومت بیشتری در برابر خوردگی از خود نشان می دهند.

میلگردهای ترمکس، دارای بالاترین میزان انعطاف پذیری هستند و بهاندازه ای دوام دارند که در نواحی زلزله خیز، از آنها استفاده می شود. همچنین این میلگردها، مقاومت بالایی در برابر خوردگی دارند و قابلیت جوش پذیری آن ها نیز افزایش یافته است.

خواص فیزیکی مورد انتظار از میلگردهای ترمکس

از یک میلگرد تولید شده به روش ترمکس، انتظار می رود که حداقل، خواص فیزیکی زیر را دارا باشد:

- استحکام تسلیم: حداقل 500 نیوتن بر مترمربع

- نسبت تنش: TS/YS) 12/1)

- حداقل درصد ازدیاد طول: 16 درصد

- قابلیت جوشکاری: متناسب با نیازهای صنعتی

- سختی در جداره: بیش از 260 ویکرز

- سختی در مرکز: حدود 150 تا 160 ویکرز

چرا میلگرد ترمکس به این روش تولید می شود؟

فرآیندی که برای تولید این میلگردها استفاده می شود، موجب شده تا سطح خارجی آن ها محکم و بخش داخلی نرم شود تا مقاومت کششی و قابلیت چکش خواری افزایش یابد. همچنین، این فرآیند موجب شده تا میلگردهای به کار رفته در سازه های عظیم، همچون سدها، برج ها و پل ها، توانایی بیشتری در برابر فشار زیاد و ناگهانی داشته باشند.

در صورتی که ریزساختار میلگرد به این ترتیب ساماندهی شود، مقاومت میلگرد در برابر فشار افزایش یافته و هزینه ساخت نیز کاهش می یابد. توان و قدرت میلگردهای ترمکس در برابر فشار، بسیار بیشتر از سایر میلگردهای رایج است و برای ساخت یک سازه نیز، در مقایسه با میلگردهای رایج و با توان کمتر، به تعداد کمتری از میلگردهای ترمکس نیاز دارد که همین امر، منجر به کاهش هزینه ها می شود.

میلگردهای ترمکس برای طراحی های مدرن نیز گزینه بسیار مناسبی هستند؛ چرا که انعطاف پذیری و دوام بالایی دارند.

معایب میلگرد ترمکس

میلگرد ترمکس به دلیل فرآیند تولید خاص خود، دارای مزایای زیادی مانند استحکام بالا، انعطافپذیری و مقاومت در برابر خوردگی است. با این وجود، این نوع میلگرد معایبی نیز دارد که باید قبل از استفاده از آن در نظر گرفته شود:

- قیمت بالا

- تنوع سایز محدود

- حساسیت به زنگ زدگی در محل برش

- نیاز به جوشکاری تخصصی

- احتمال ترک خوردگی در خم سرد

- عدم استفاده در مناطق با رطوبت بالا

- عدم استفاده در مقاطع با تنش های متغیر

در نهایت، انتخاب نوع میلگرد مناسب برای پروژه شما به عوامل مختلفی مانند نوع سازه، شرایط محیطی و بودجه شما بستگی دارد.

میلگرد ترمکس چه تفاوتی با میلگرد TMT دارد؟

اگر به دنبال جواب ساده و سریع هستید، باید بگوییم هیچ تفاوتی ندارد. میلگرد TMT در اصل، همان میلگردی است که طی فرآیند QST تولید می شود. اما این میلگرد، تحت لایسنس Thermex تولید نشده و مورد تایید و طبق استاندارد این برند نیست. اگر بخواهیم به طورکلی بیان کنیم، باید بگوییم که از نظر فرآیند انجام کار، هیچ تفاوتی بین فرآیند تولید میلگرد TMT و میلگرد ترمکس وجود ندارد.

البته در نظر داشته باشید که چون روش ترمکس، کاملا روش مهندسی شده و استاندارد هست، ممکن است میلگردهای TMT که بدون استاندارد این برند تولید میشوند، از نظر کیفیت نهایی و یا خواص فیزیکی با میلگردهای ترمکس، برابر نباشند.