قوطی ستونی پرمصرف ترین محصول در سازه های فولادی

دسترسی سریع به محتوای این مطلب

قوطی ستونی یکی از اصلیترین مقاطع فولادی است که در سازههای گوناگون به کار گرفته میشود. این محصول از نیمه دوم قرن نوزدهم تا به امروز جایگاه خود را در میان مقاطع فولادی حفظ کرده است. امروزه بسیاری به دنبال جایگزین کردن این محصول در ستونها و دیگر بخشهای ساختمان هستند. قیمت آهن قوطی یکی از اصلیترین دلایلی است که این کار را سودمند نشان داده است. اگر شما هم تصور میکنید این عمل مناسب است؛ توصیه میکنیم تا انتهای این مقاله با ما همراه باشید.

فایل صوتی

فایل ویدئویی

آشنایی با قوطی ستونی

مهم ترین کاری که این محصولات در سازه انجام می دهند، توضیع وزن در سطح مقطعی مشخص است. این پروفیل که از ورق های سیاه تهیه می شود؛ نقش به سزایی در ساختمان سازی دارد. این نوع پروفیل در سازههای فلزی معاصر نه تنها به دلیل وزن کم، بلکه به دلیل مسائل اقتصادی و ضریب کشش پایین یا سطح مقطع و محیط کمتر مورد استفاده قرار میگیرد. این محصول از جمله انواع قوطی پروفیل است که به صورت گسترده در صنعت مورد استفاده قرار میگیرد.

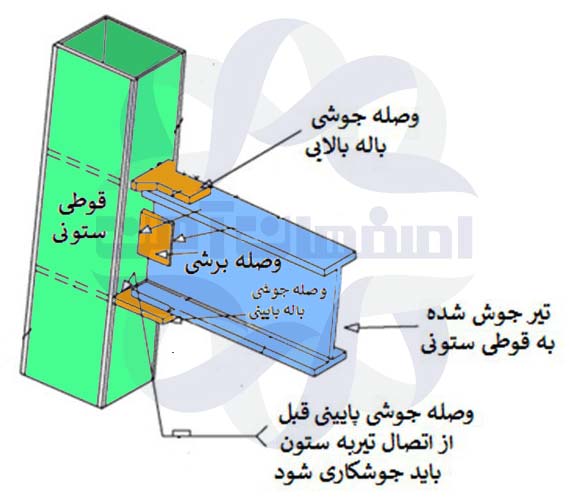

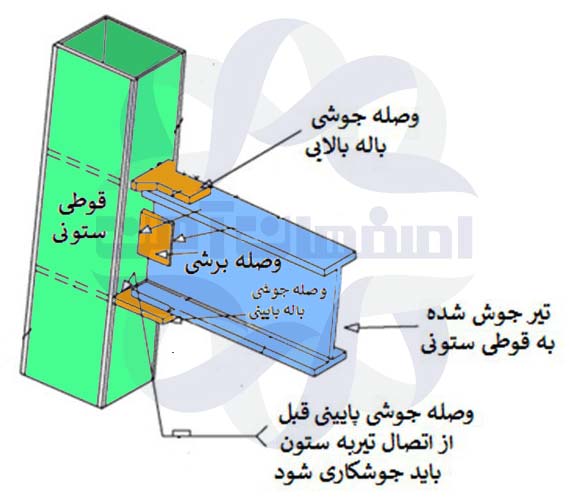

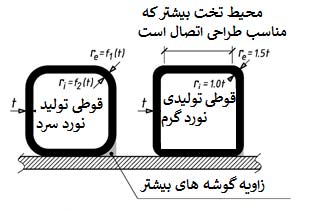

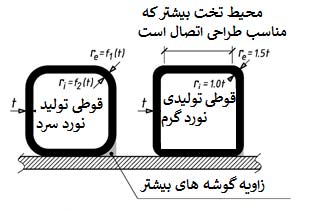

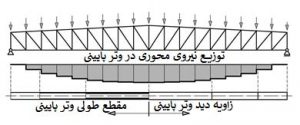

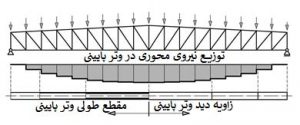

در شکل زیر شما اتصال تیر به قوطی ستونی از نوع جوشی را مشاهده میکنید که به بهترین نحو میتواند نیروهای پیچشی را تحمل کند. برای کسب اطلاعات بیشتر میتوانید مقاله قوطی ستونی چیست را مطالعه کنید.

تاریخچه تولید

اوایل نیمه دوم قرن 19 بود که طراحان شروع به استفاده از این محصولات کردند. کیفیت پایین، مصرف زیاد نیروی کار مورد نیاز برای اجرای اتصالات و عدم آگاهی در مورد طراحی اتصالات مستقیم، یعنی اتصالات قوطی ستونی به سایر اجزاء ساخته شده از تیرآهن بدون صفحه از جمله مشکلات اولیه استفاده از قوطی ستونی به شمار میرفت. جالب است که پیشرفت در این زمینه توسط صنعت ساختمان بلکه توسط ماشین آلات و صنایع معدن آغاز شده است. اما امروزه استفاده از این محصولات گسترش بسیار یافته است. به طوری که تولید این محصولات مفاد استاندارد PN-EN 10210 تنظیم شده است. این پروفیلها ازنظر مشخصات PN-EN 10219 دارای خواص فنآوری بهتری هستند. با این حال، آنها گرانتر هستند. بنابراین کاربرد آنها در ساختار سازههای عمومی باید به طرز معقولی توسط طراح توجیه شود.

ویژگی های اصلی قوطی ستونی

مقاطع قوطی ستونی تولید شده در نورد سرد از فولادهای با کیفیت آلیاژ منگنز کربن ساخته شدهاند؛ حداقل مقاومت تسلیم در برابر REH در محدوده 235 MPa تا 355 MPa است. پروفیلهای گرم همچنین میتوانند از فولادهای دانهریز تولید شوند. کاهش اندازه دانه باعث افزایش مقاومت تسلیم در فولاد میشود.

استفاده از آلیاژهایی همچون Cr، Cu، V، Mo، Nb موجب دو درجه استحکام اضافی 420 مگا پاسکال و 460 مگا پاسکال میشود. قوطی ستونیهای تولید شده در نورد گرم در دمای 830-900 درجه سانتیگراد فرآوری میشوند، که مطابق با دمای پخت کامل است. در طی این فرآیند، تغییر ساختارهای فلزی باعث کاهش سختی و افزایش در شکل پذیری و چقرمگی این محصولات میشود.

روش نورد سرد نیز به دو روش نرمالِ کردن یا کوئنچ شدن و نورد حرارتی مکانیکی ممکن است. هر دو این فرآیندها کمترین میزان انرژی تاثیر در دماهای پایین را تعمین می کنند. نحوه تشخیص این نوردها نیز به این شکل است که طی روش مکانیکی گرم، 10 تا 15 درصد کربن کمتری دارند. همچنین لازم به ذکر است که کاهش استرس در طی آنیل کردن، گاهی اوقات پس از نورد سرد انجام میشود. این فرآیند بهطور معمول در دمای 400 تا450 درجه سانتیگراد انجام میشود؛ البته این موضوع باعث افزایش چقرمگی فولاد نمیشود.

ابعاد قوطی آهنی ستونی

ابعاد هندسی قطعات قوطی ستونی مربع شکل تولید شده در نورد گرم مطابق با استاندارد PN -EN 10210 -2 از 40 تا 400 میلیمتر برای ابعاد جانبی و از 2.6 تا 20 میلیمتر برای ضخامت دیواره متفاوت است. البته در مقاطع قوطی ستونی مستطیل، ابعاد جانبی کمی متفاوت است. این ابعاد از 50 30x تا 500 300x است؛ اما دامنه ضخامت دیواره یکسان در نظر گرفته شده است.

ابعاد جانبی مقاطع قوطی ستونی مربع شکل که به شکل نورد تولید می شود از 20 تا 400 میلیمتر با ضخامت دیواره 2.0 تا 16.0 میلیمتر متغیر است. در حالی که مقاطع قوطی ستونی مستطیل شکل دارای ابعاد جانبی از 20X40 تا 300X400 اندازه گیری شدهاند. ضخامت این محصولات نیز بین 2.0 تا 16.0 میلیمتر خواهد بود. بااینحال، برخی از تولیدکنندگان اروپایی قوطی ستونیهای گرم را با ابعادی بالاتر از مقادیر گفتهشده ارائه میدهند؛ در این محصولات بعد جانبی حداکثر 700X700 میلیمتر و ضخامت دیواره تا 40 میلیمتر است.

به یاد داشته باشید ابعاد دیوارها و ضخامت قوطیهایی که به شکل نورد گرم و سرد تولید میشوند یکسان است؛ اما به دلیل استفاده از پارامترهای مقطعی شکل دادن گوشههای این محصولات با یکدیگر متفاوت است.

پروفیلهای قوطی ستونی نورد گرم دارای شعاع گوشه کوچکتر هستند و ضخامت گوشه آنها یکنواخت نیست. شعاع گوشه بیرونی آنها 1.5 r= است؛ در اینجا t ضخامت دیواره، و شعاع گوشه داخلی برابر RR 1.0t است. علاوه بر این، سطوح گوشه و قسمت صاف دیوار دارای خط مماس یکسان در محل اتصال آنها نیست. برای مقاطع قوطی ستونی شکل گرفته، شعاع گوشه به ضخامت دیواره t بستگی دارد و برابر است: re = 2.0t و ri = 1.0t برای t <6 mm، re = 2.5t و ri = 1.5t برای 6 mm <t £ 10 mm، re = 3.0t و ri = 2.0t برای t> 10 mm.

درنتیجه با مقایسه مقاطع قوطی ستونی نورد گرم و سرد با همان ابعاد جانبی و ضخامت دیواره، میتوان فهمید پروفایلهای قوطی ستونی اندکی دارای وزن و خصوصیات مناسبی در سطح مقطع هستند. از جمله خصوصیات اصلی این مقطع فولادی می توان به مساحت سطح مقطع، لحظه ایستایی، شعاع دوران، مقاطع الاستیک و پلاستیک اشاره کرد.

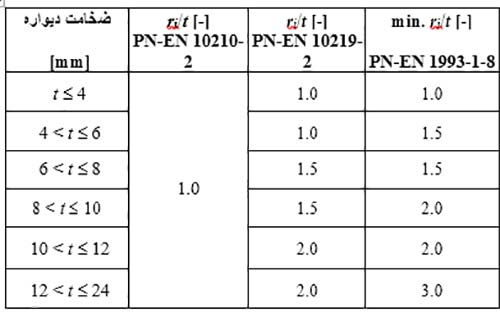

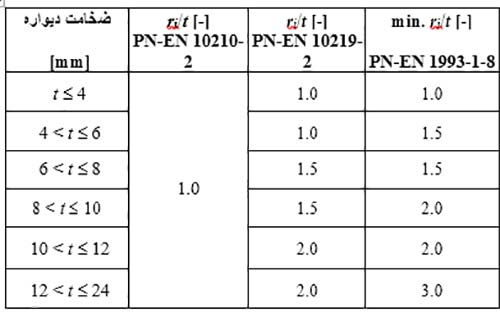

در مقاطع قوطی ستونی نورد سرد که پس از تولید و سرد شدن نرمال نشدهاند، مقدار شعاع گوشه بهطور قابل توجهی بر شرایط فنی اجرای جوش تأثیر میگذارد. هنگامیکه نسبت شعاع داخلی گوشه به ضخامت دیواره کمتر از حداقل مقدار ارائه شده در استاندارد از PN-EN 1993 -1-8 باشد؛ برای جلوگیری از ترک خوردگی، جوشکاری فقط به اندازه t5 از ابتدای قسمت مسطح سطح خارجی مجاز است.

ضخامت دیواره برای پروفیلهای سرد نشده نرماله نشده که مجاز به جوش در منطقه گوشه نیستند نشان داده شد. این محدودیت به ویژه برای نمایههایی که دارای کمترین ضخامت دیواره در سری هستند صدق میکند.

هیچ محدودیت مشابهی برای جوشکاری وجود ندارد. زیرا قوطی ستونی تولید شده در نورد گرم دارای ویژگیهای مقطعی محصولات نورد سرد نیستند. جدول زیر شامل مقادیر اسمی و حداقل مقدار ri / t برای مقاطع مستطیل قوطی ستونی است.

با توجه به اصلاحات استاندارد PN-EN 1993-1-8 منتشر شده در سپتامبر 2009، جوشکاری در مناطق گوشهای قوطی ستونی مستطیل شکل نورد سرد ممکن است برای پروفایلهایی که شرایط مندرج در جدول 1 را برآورده نمیکنند، مجاز باشد. که: ضخامت دیواره 12.5t< میلیمتر است، فولاد کاملاً طبقه بندی میشود و درجات فرعی فولاد محدود به: J2H، K2H، MH، MLH، NH، NLH با محتوای کربن، فسفر و گوگرد دارای محدودیتهای زیر است: P ≤ 0.020٪ و C≤18% و S ≤0.012%. در بیشتر موارد، این محدودیتها از شرایط لازم برای درجههای فولادی مشخص شده دراستاندارد PN-EN 10219- 1 کمتر است و هیچ یک از درجههای فولادی قادر به تحقق همه آنها نیست.

درنتیجه، جوشکاری در ناحیه گوشه پروفیل تنها بر اساس ضخامت و تایید درجه فولاد مجاز نیست. تجزیه و تحلیلهای تکمیلی در مورد الزامات بسیار محدود برای ترکیب شیمیایی فولاد ضروری به نظر میرسد.

دامنه ضخامت بیشتر پروفیلهای قوطی ستونی تولید شده در نورد گرم میتواند مزیتی در مورد سازههای فولادی معمولی باشد، جایی که جنبههای زیبایی شناختی نیاز به اندازه ثابت عناصر دارند و در عین حال دلایل اقتصادی، نیاز به کاهش وزن اجزای سازه را به منظور سازگاری با تغییرات نیروهای داخلی الزامی میکند. تغییرات ضخامت دیواره پروفیل قوطی ستونی در داخل آن پنهان است. همین موضوع به شما امکان میدهد سطح بیرونی آن را از لحاظ زیبایی شناختی صاف نگه دارید.

این محصول اگر دیواره ای با ضخامت بیشتر داشته باشد و در سازه های فلزی به کار گرفته شود؛ می تواند پشتیبانی خوبی از نما و سقف های شیشه ای به عمل آورد. مزایای زیبایی شناختی در کنار سبک بودن سازه و افزایش عناصر نوربخش داخلی موجب استفاده بیشتر از این محصول شده است. از سوی دیگر به دلیل کوچکتر بودن زاویه گوشه داخلی، جوش های فیله طولی به جوشکاری کمتری نیاز دارند و بنابراین ارزانتر هستند.

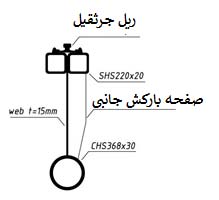

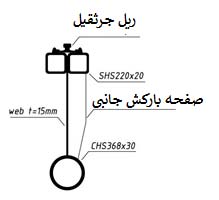

قوطی ستونیهای بدون درز گرم که بدون جوش طولیاند؛ دارای درجه مقاومت در برابر خستگی بالاتری نسبت به پروفیلهای سرد تولید شده طبق PN-EN 1993- هستند. ویژگیهای منحصربهفرد مقاطع قوطی ستونی نورد گرم، میتواند در سازههای نوآورانه فولادی مانند تیر باریک جرثقیل استفاده شوند.شکل زیر ریل ابداعی حرکت جرثقیل برای مقاطع توخالی با ضخامت بالای بالهها بدون نیاز به پشت بند باله پایینی است.

تنشهای باقیمانده و تأثیر آنها برمقاومت قوطی در برابر عناصر بارگذار شده محوری

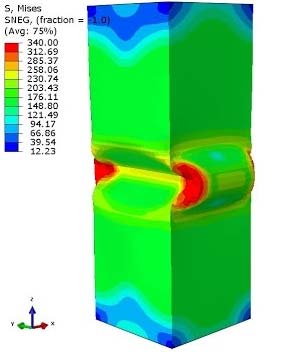

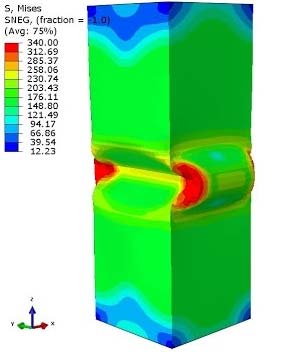

فناوری های ساخت مقاطع قوطی ستونی طی نورد گرم و سرد کاملاً متفاوتاند؛ بنابراین، در توزیع نیروها و مقادیر تنشهای باقیمانده نیز تفاوت قابل توجهی دارند. همان طور که میدانید عملیات حرارتی منجر به فشارهای باقی مانده تقریباً دو برابر کوچکتر میشود. صرف نظر از آن، اختلاف بین حداکثر فشارهای کلی و حداقل فشارهای باقی مانده نیز کاهش مییابد. حداکثر مقادیر تنشهای بهدست آمده در محور درز جوش 414.9 مگا پاسکال برای نورد سرد و 7/196 مگا پاسکال برای نورد گرم در نظر گرفته شده است. این مقادیر به ترتیب برابر 79.8٪ و 41.7٪ از مقاومت تسلیم واقعی برای فولاد هستند.

![قوطی ستونی پرمصرف ترین محصول در سازه های فولادی 9 توزیع تنشهای باقیمانده در واحد [MPa] برای: الف) نورد سرد و ب) مقاطع قوطی ستونی تولیدی در طی نورد گرم.](https://esfahanahan.com/mag/wp-content/uploads/2019/12/8-1-300x153.jpg)

![قوطی ستونی پرمصرف ترین محصول در سازه های فولادی 9 توزیع تنشهای باقیمانده در واحد [MPa] برای: الف) نورد سرد و ب) مقاطع قوطی ستونی تولیدی در طی نورد گرم.](https://esfahanahan.com/mag/wp-content/uploads/2019/12/8-1-300x153.jpg)

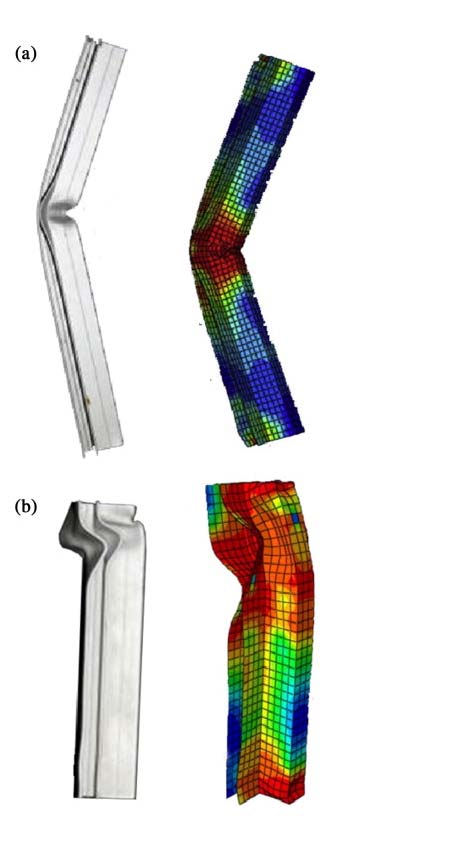

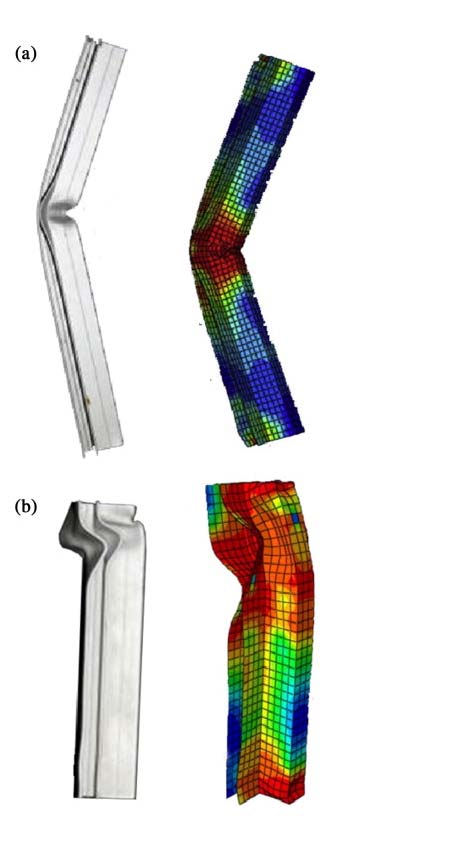

شکل بالا توزیع تنشهای باقیمانده در واحد [MPa] برای: a) نورد سرد و b) مقاطع قوطی ستونی تولیدی در طی نورد گرم را نمایش میدهد. در زیر نیز نمای حد خمیدگی قوطی ستونی در اعمال بار قائم و کمانش مرکزی را در محور طولی ستون نمونه در مرکز (a) و در رأس (b) مشاهده میکنید.

چنین توزیع مطلوب تنشهای باقیمانده، منجر به مقاومت بیشتر عناصر تحت نیروی محوری ساخته شده از بخشهای قوطی ستونی نورد گرم میشود. تفاوت بین توزیع تنشهای باقیمانده در این دو بخش در مفاد استاندارد PN-EN 1993 -1-1 در نظر گرفته شده است.

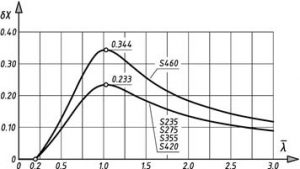

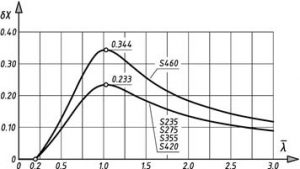

در روش طراحی عناصر تحت بار محوری، بخشهای تولید شده طی نورد سرد با منحنی خمش c و فاکتور نقص α = 0.49 در ارتباط هستند. این در حالی است در حالی که برای پروفایلهای قوطی ستونی تولید شده در نورد گرم دارای دو منحنی کمانش هستند که شامل منحنی a با ضریب نقص α = 0.13 برای فولاد با درجه S460 و منحنی a با ضعف نقص α = 0.21 برای سایر گریدهای فولادی میشود. تفاوتهای نسبی بین مقادیر ضریب کاهش (ضریب جوش خوردگی) برای مقاطع قوطی ستونی نورد گرم و مقاطع قوطی χCF نورد سرد در شکل 5 ارائه شده است.

شکل بالا تفاوتهای نسبی بین عامل کاهش χ برای مقاطع قوطی ستونی نورد گرم و نورد سرد را نشان میدهد. هرچه مقدار ضریب جوشکاری х کمتر باشد، مقاومت جوشکاری طراحی عضو فشرده سازی نیز کمتر میشود.

بیشترین اختلافات نسبی در ضریب کمانش، χ در دامنه نازک بودن غیر بعدی متوسط به وجود میآید. توابع ارائهشده در شکل 5 به دلیل ظرافت غیر بعدی تقریباً به 1.0 حداکثر خود میرسند. حداکثر افزایش مقدار ضریب کمانش درجههای فولادی S235 تا S420 به 23.3٪میرسد و برای فولاد درجه S460 این میزان 34.4٪ است.

روشهای معاصر ساخت مقاطع قوطی ستونی مستطیل فولادی به دو روش نورد گرم و فرم سرد صورت میگیرد. عملیات حرارتی اضافی بر روی پروفیلهای سرد باعث ایجاد تغییر در ریز ساختار فولاد میشود که آن را یکدستتر میکند. این موضوع باعث افزایش سختی فولاد شده و تنشهای پسماند را به میزان قابل توجهی کاهش میدهد. پس از این فرآیند، خصوصیات متالورژیکی و تنشهای باقیمانده از بخشهای تشکیل شده در نورد سرد، عملا معادل محصولات تولید شده در نورد گرم است؛ بنابراین، آنها تحت همان استاندارد EN 10210 تأیید شدهاند. افزایش ظرفیت حمل عناصر تحت بار محوری، ناشی از تنشهای باقیمانده پسماند و توزیع بهتر جرم در مقاطع تولید شده قوطی ستونی در نورد گرم، در این حالت میتواند به حدود 40٪ برسد. این موضوع به درجه فولاد بستگی دارد.

با این وجود، این مقادیر نمیتوانند به طور کامل افزایش قیمت قطعات تولید شده در نورد گرم را جبران کنند. نوسانات قیمت این محصول به نوسانات بازار، اندازه پروفیل یا سفارش تناژ دارد و ممکن است در بازه 5 تا 54 درصد متغیر باشد.

با این وجود، ملاک تصمیم گیری میتواند ازنظر ویژگیهای مطلوب فناوری قطعات تولیدی در نورد گرم، عمدتاً عدم محدودیت اتصالات جوش شده مستقیم قوطی ستونی به تیرآهن باشد که در مورد محصولات تولید شده نورد سرد ضخامت دیواره t در این محدوده میتواند شامل 4.0 میلیمتر تا 6.0 میلیمتر، 8.0 میلیمتر تا 10.0 میلیمتر و 12.0 میلیمتر تا 24.0 میلیمتر باشد. مزیت مازاد پروفیلهای قوطی ستونی نورد گرم نسبت به نوع جوش داده شده با نورد سرد، کیفیت بالای سطح خارجی است. این موضوع ممکن است در طراحی در نظر گرفته شود.

نقشه اسکلت فلزی با قوطی، از طراحی تا اجرا

در ساختمانهای فلزی از مقاطع فولادی بسیاری استفاده شده است. همین موضوع موجب شده بهای این سازهها تحت تاثیر عواملی همچون قیمت تیرآهن، میلگرد و امثالهم بستگی دارد. اسکلت فلزی از ترکیب ستونهای عمودی و تیرهای افقی تشکیل شده است که مانند شبکهای مستطیلی به یکدیگر متصل شدهاند. بسیاری از طراحان به دنبال جایگزینی قوطی با برخی از تیرهای ساختمانهای فلزی هستند.

هنگام طراحی نقشه اسکلت فلزی با قوطی باید در نظر داشته باشید در ساختمانهایی که بیش از دو طبقه دارند؛ نمیتوان از این مقاطع فولادی بهره برد. این قانونی است که در اساسنامه ساختمان به صورت واضح تعریف شده است. این موضوع استفاده از قوطی را برای سازههای درون شهری و مرتفع نامناسب کرده است. کارشناسان اصفهان آهن استفاده از این محصول را برای ساخت ویلا توصیه میکند.

استفاده از قوطی در ستون ساختمان

اگر میخواهید برای ویلای خود از این مقطع فولادی استفاده کنید، باید در نظر داشته باشید که بهتر است درون آن را با سیمان یا بتن پر کنید. سازههایی که در ایران ساخته میشوند؛ به دلیل لرزشهای زیادی که تجربه میکنند، باید محکم و مقاوم باشند. همین موضوع استفاده از بتن درون قوطی را مناسبتر کرده است. با این حال بازهم اختلاف میان علمای این حوزه بسیار است. برخی معتقدند استفاده از این مقطع فولادی باید به سقف سولهها محدود شود.

به یاد داشته باشید از این محصول نمیتوان در سازههای بتنی استفاده کرد؛ چرا که به صورت سرتاسری و بسته طراحی شده است. همین موضوع موجب شده کاربرد این محصول به سازههای فولادی و فلزی محدود گردد. در ادامه به مزایای استفاده از قوطی در ستون سازه میپردازیم:

- کاهش هزینهها به دلیل کم بودن بهای تمام شده محصول

- کاهش وزن سازه در ساختمانهایی که وزن آنها بسیار مهم است.

- مقاومت بالا علیرغم وزن کم

- بازتاب نیروهای خارجی

- مقاومت بالا در برابر پیچش

اتصال قوطی به قوطی یا دیگر مقاطع فولادی

قوطیهای فلزی کاربرد گستردهای در صنعت ساختمان دارند. همانطور که اشاره کردیم این محصولات به دو شکل کلی تولید میشوند. تنها قوطیهایی را میتوان به یکدیگر متصل کرد که از طریق جوشکاری ورق تولید شده باشند. این محصولات برای استفاده در قابلهای خمشی بهترین گزینه هستند. به خصوص اگر بخواهید سازه را در مناطق زلزله خیز بسازید!

یکی دیگر از چالشهایی که در اتصال قوطیها به دیگر مقاطع فولادی وجود دارد؛ عدم امکان اتصال این تجهیزات به تیرآهنهای I است. این فرآیند مشکل و پر هزینه است؛ از این رو بسیاری از مهندسین از آن روی گردانند.

قوطی ستونی یکی از پرمصرفترین مقاطع در سازههای فولادی است. وزن، مقاومت فشاری و کششی، تنوع تولید و… از جمله ویژگیهای اصلی این محصول هستند که موجب کاربرد گسترده آن در صنعت شدهاند. استفاده از قوطی ستونی برای ستون سازههای فولادی اصلیترین کاربرد این محصول در صنعت ساختمان است. اگر شما هم به دنبال تهیه این محصول با بهترین قیمت هستید؛ با ما در اصفهان آهن همراه بمانید.

آیا اتصال قوطی به قوطی و دیگر مقاطع فولادی ممکن است؟

بله تنها کافی است بدانید مقطع شما چیست و قوطی به چه شکل تولید شده است. تنها قوطی هایی را می توان به یکدیگر متصل کرد که از جوشکاری ورق ها تولید شده اند.

اصلی ترین ویژگی های قوطی ستونی کدام اند؟

مقاومت تسلیمی 235 MPa تا 355 MPa، ابعاد گسترده و متفاوت در کنار وزن قوطی سبک اصلی ترین ویژگی های این محصول اند.

اساسنامه ساختمان در کدام موارد استفاده از قوطی ما را محدود کرده است؟

اگر ساختمان شما بیش از دو طبقه داشته باشد؛ نمی توانید از قوطی در آن استفاده کنید. از سوی دیگر در سازه های بتنی نمی توان از این قطعه فولادی استفاده کرد؛ چرا که این محصول به صورت کاملا بسته تولید می شود.