با 4 روش ساخت و تولید میلگرد در ایران آشنا شوید + ویدئو

دسترسی سریع به محتوای این مطلب

یکی از ملاک های اساسی مشتریان برای خرید میلگرد، کیفیت محصول و استانداردهایی است که سازندگان در خط تولید خود رعایت می کند. به همین دلیل، روش تولید میلگرد از اهمیت بالایی برخوردار است. در ایران کارخانه های مختلفی در جهت ساخت و عرضه میلگرد فعالیت می کنند. بسیاری از آن ها استانداردهای ملی و بین المللی را در کار خود لحاظ می کنند. به همین دلیل، کیفیت میلگرد تولیدی در ایران با محصولات دنیا قابل رقابت است.

اما برای تولید میلگرد با این کیفیت، روش های مختلفی وجود دارد. انتخاب هر یک از این شیوه ها، در قیمت روز میلگرد اثر می گذارد. در ادامه این مطلب، با 4 روش تولید میلگرد آشنا خواهیم شد. لطفا تا پایان همراه ما باشید.

فایل صوتی مطلب

ویدئوی روش ساخت میلگرد تا صادرات

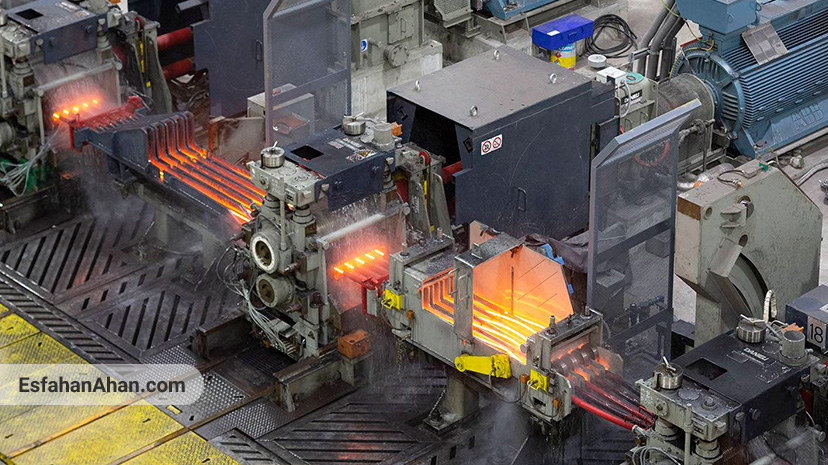

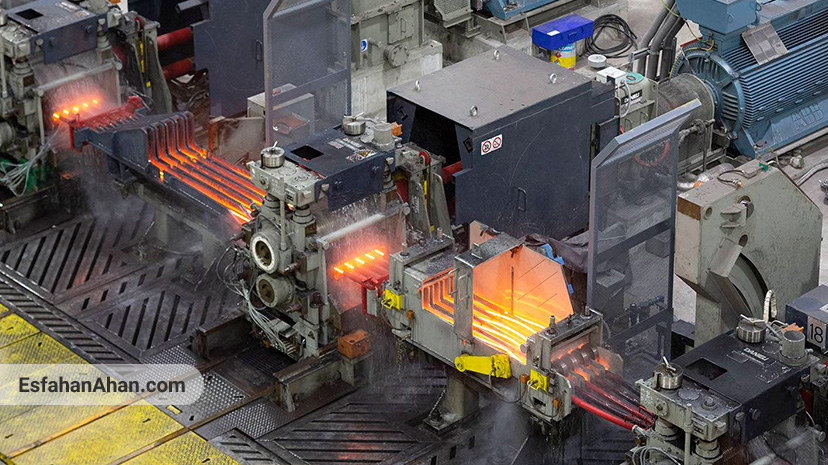

پیشنهاد می کنیم قبل از مطالعه متن و مشاهده چهار روش تولید میلگرد، ویدئوی زیر را که مربوط به تولید میلگرد به روش نورد گرم است، ببینید.

فرآیند ساخت و روشهای تولید میلگرد

بهطور کلی، فرایند تولید اکثر مقاطع فولادی همچون میلگرد، تیرآهن، نبشی، ناودانی و …، با استفاده از شمش فولادی یا بیلت است. از این رو، می توان مرحله اول تولید میلگرد را با ساخت بیلت همزمان دانست.

مرحله اول تولید شمش فولادی:

در این مرحله، آهن تولید شده از کوره بلند کارخانه های ذوبآهن، وارد فرایند فولادسازی شده و پس از طی کردن مراحل مورد نیاز، به مرحله تولید شمش می رسد. معمولا تولید شمش فولادی به دو روش ساخت شمش در قالب و ساخت شمش به روش ریخته گری مداوم انجام می گیرد.

روش تولید شمش در قالب:

در این روش، ابتدا قالب هایی با اندازه استاندارد آماده شده و در یک چرخه مشخص قرار می گیرند. سپس، فولاد مذاب بهوسیله پاتیل درون آن ها ریخته می شود و پس از پر شدن، قالب بعدی برای بارگیری آماده می شود. این فرایند، به صورت مستمر ادامه می یابد و شمش تولیدی پس از خنک شدن، از درون قالب ها خارج می شود.

روش ریخته گری مداوم:

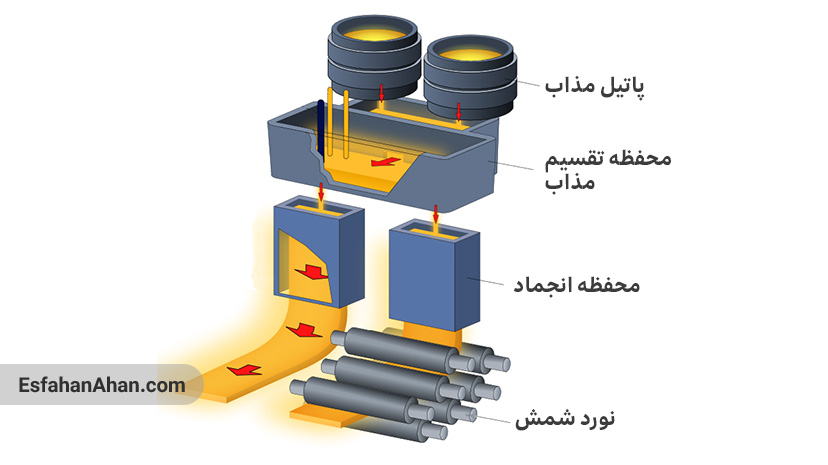

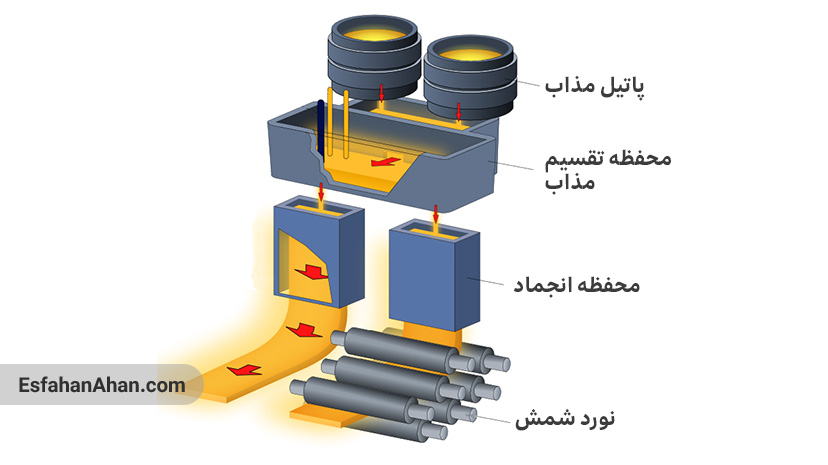

این روش در کارخانه های بزرگ، شیوه متداول تری است. برای اجرای آن، ابتدا فولاد مذاب درون محفظه ای به نام تقسیم کننده ریخته می شود. این محفظه بسته به نوع آن، دارای 2 یا چند خروجی است. دلیل استفاده از آن، کم کردن سرعت و یکنواخت سازی جریان مذاب برای ورود به بخش بعدی است.

مذاب خروجی از این بخش، به محفظه منجمدکننده وارد می شود. وظیفه این محفظه، سردکردن مواد مذاب تا دمای انجماد اولیه فولاد است. از آن جایی که خروجی این بخش بالاتر از سطح زمین قرار دارد، فلز جامدشده تحت تأثیر نیروی جاذبه و وزن به سمت پایین کشیده می شود. در نهایت، محصول این بخش برای یکسان سازی طول و عرض، در خط نورد قرار می گیرد.

شمش به دست آمده، توسط دستگاه های برش در ابعاد مورد نیاز (معمولا 6 یا 12 متری) بریده شده و در واحد خنک سازی قرار می گیرند. این فرآیند، به دلیل قطع نشدن مذاب ورودی، به روش «ریخته گری مداوم» معروف است.

چهار روش تولید میلگرد

پس از آماده شدن شمش فولادی (ماده اولیه تولید میلگرد) به یکی از دو روش گفته شده، به مرحله تولید میلگرد می رسیم. اما از آن جایی که این فرایند بر اساس استانداردها و شرایط هر کارخانه متفاوت است، بنابراین تفاوت هایی در ویژگی های محصول تولیدی کارخانه های مختلف دیده می شود.

در ادامه، روش های متداول تولید میلگرد در ایران را بررسی می کنیم. بهتر است قبل از ثبت سفارش و خرید میلگرد، این مراحل را مطالعه کنید و ویژگی ها و استانداردهای محصولات موجود در بازار را بررسی کنید. همچنین می توانید با تکمیل فرم زیر، از مشاوره کارشناسان اصفهان آهن استفاده کنید.

تولید میلگرد به روش نورد گرم

برای تولید میلگرد به روش نورد گرم، ابتدا شمش فولادی را تا دمای نرم شوندگی (حدود 1000 تا 1100 درجه) در کوره های مخصوص حرارت می دهند و سپس شمش را وارد فرایند نورد می کنند. طی فرایند نورد، شمش فولادی نرم شده از بین غلتک هایی با چینش 4 وجهی و 8 وجهی عبور می کند تا طی سه مرحله، به سطح مقطع دایره و قطر مناسب برسد. طی فرایند نورد، از قطر شمش کاسته شده و طول آن افزایش می یابد. به این مرحله از تولید، «رافینگ» گفته می شود.

پس از رسیدن به قطر مناسب، شمش وارد مرحله استند یا همان قفسه های نورد می شود. خروجی این بخش، انواع مختلفی دارد که برای تولید قطرهای مختلف میلگرد مورد استفاده قرار می گیرند. پس از طی کردن این مرحله، میلگرد وارد مرحله آج زنی شده و با توجه به گرید و استاندارد مد نظر، آج روی میلگرد ایجاد می شود.

تولید میلگرد آجدار بر اساس استاندارد ملی ایران، در سه نوع آج 340 یا میلگرد A2، آج 400 یا میلگرد A3 و آج 500 یا میلگرد A4 انجام می شود. جهت ایجاد آج 340، آج زنی مستقیما در خط نورد گرم انجام می شود و برای ایجاد آج 400 و 500، پس از خنک کردن میلگرد با آب تا دمای محیط، فرآیند آج زنی انجام می گیرد.

ساخت میلگرد به روش نورد سرد

تولید میلگرد به روش نورد سرد تا پایان مرحله رافینگ که به کوچک و گرد کردن تقریبی سطح مقطع شمش فولادی می پردازد، همانند نورد گرم انجام می شود. اما پس از این مرحله، شمش وارد مرحله خنک کاری شده و سرد می شود.

پس از این مرحله، شمش سرد شده، وارد مرحله نورد می گردد و مجددا فرایند تولید میلگرد، همانند روش نورد گرم پیگیری می شود. اما این بار، تعداد مراحل نورد و تعداد غلتک های بیشتری برای تولید میلگرد نیاز است؛ چون در این روش، فلز نرمی چندانی ندارد و برای تغییر شکل آن، به فشار بیشتری نیاز خواهد بود.

به دلیل تغییر شکل و ساختار کریستال های فولاد در شیوه نورد سرد، شکل پذیری و مقاومت تسلیم میلگرد تولیدی تاثیر می پذیرد. همچنین، فرایند نورد سرد کمک می کند تا مقاومت و سختی این نوع میلگرد افزایش چشمگیری داشته باشد. البته این نوع میلگرد برای استفاده در مناطق زلزله خیز مناسب نیست؛ چون شکل پذیری، مقاومت کششی و مقاومت پیچشی کمتری نسبت به سایر روش های تولید میلگرد دارد.

تولید به روش ترمکس (فناوری QST)

تولید میلگرد به روش ترمکس اقتصادی، سریع و از هر نظر مقرون به صرفه است. اما به دلیل مقاومت پایین، برای استفاده در مناطق زلزله خیز مناسب نیست. میلگرد تولیدی به روش ترمکس، دارای حداقل استحکام تسلیم 500 نیوتون بر متر مربع است.

در روش ترمکس، میلگرد تولیدی در فرایند نورد گرم را به محفظه خنک سازی وارد می کنند تا به سرعت با آب و روغن خنک شود. این محفظه شبیه به لوله است. این کار، موجب سخت و شکننده شدن سطح میلگرد خواهد شد. از آن جایی که در این مرحله، سردسازی با سرعت زیاد و به طور سطحی انجام می شود، سطح میلگرد سرد شده ولی مرکز آن داغ می ماند. در نتیجه، در مرحله بعد که کار خنک سازی اجرا می گردد، این گرما از مرکز به سطح آمده و موجب افزایش شکل پذیری میلگرد و کاهش شکنندگی آن می شود.

ذکر این نکته ضروری است که ترکیب آلیاژی این نوع میلگرد با میلگرد تولیدی به روش نورد گرم متفاوت است. از همین رو، میلگردهای ترمکس به میلگردهای نورد گرم ترجیح داده می شوند. تغییر در ترکیب شیمیایی، علاوه بر کاهش هزینه های تولید، موجب کاهش مصرف کربن می شود. در نتیجه، از شکل پذیری و مقاومت کششی بهتری برخوردار خواهد بود.

یکی از مزیت های دیگر میلگرد ترمکس نسبت به سایر میلگردها، امکان جوش پذیری آن ها به روش سربه سر است. انجام این کار در بسیاری از پروژه های عمرانی، ضروری و لازم است.

تولید به روش آلیاژسازی (میکرو آلیاژی)

فرایند تولید میلگرد به روش میکرو آلیاژی، تفاوت چندانی با روش نورد گرم ندارد. تنها تفاوت آن ها در بخش اولیه تولید، یعنی مسیر تولید فولاد است. در این گام، با افزودن عناصر آلیاژی مانند وانادیوم، نیوبیوم، تیتانیوم و … (که می توانید در مطلب عناصر آلیاژی فولاد در مورد آن ها بیشتر مطالعه کنید)، خواص فیزیکی و مکانیکی میلگرد به طور قابل توجهی افزایش داده می شود. به همین دلیل، می توان فولاد را برای هر نوع مصرفی، سفارشی سازی نمود.

میلگردهای آلیاژی، پس از اتمام فرایند تولید در هوا سرد می شوند؛ از این رو، خواص فیزیکی آن ها از سطح تا مرکز کاملا برابر است. این نوع میلگردها برای مناطق زلزله خیز بسیار مناسب و ایده آل هستند.

در پایان، می توانید جمع بندی 4 روش تولید میلگرد را در جدول زیر مشاهده کنید:

| نام روش | توضیحات و ویژگی ها |

| نورد گرم | ایجاد فولاد نرم شده و نورد آن شکل پذیری، مقاومت کششی و مقاومت پیچشی بیشتر |

| نورد سرد | نورد فولاد سرد شده با استفاده از فشار بیشتر شکل پذیری، مقاومت کششی و مقاومت پیچشی کمتر سختی و شکنندگی بالا |

| ترمکس | فرایندی سریع و مقرون به صرفه امکان جوش پذیری به روش سربه سر شکل پذیری مناسب و مقاومت خوب در برابر شکنندگی غیرقابل استفاده برای مناطق زلزله خیز |

| میکرو آلیاژی | روشی مناسب جهت تولید میلگرد با آلیاژ سفارشی ایده آل جهت استفاده در مناطق زلزله خیز |

روش ساخت و تولید میلگرد در ایران و جهان

بهطور کلی، چهار روش پر کاربرد و معمول برای تولید میلگرد در جهان وجود دارد. هر کشور بر اساس شرایط جغرافیایی خود، یک یا چند روش را انتخاب نموده و کارخانه های مختلف، بر همین اساس اقدام به تولید می کنند. در ادامه، به بررسی روش تولید در ژاپن، اروپا و ایران می پردازیم.

روش تولید میلگرد در ژاپن

همان طور که احتمالا می دانید، ژاپن یک کشور زلزله خیز است و روزانه بیش از 10 زلزله ریز و درشت، آن را تکان می دهد. با این حال، تصور کنید اگر میلگرد استفاده شده در سازه های بتنی و ساختمان های این کشور خشک و شکننده باشند، چه اتفاقی رخ می دهد؟

پس، در کشورها و شهرهای زلزله خیزی مثل ژاپن، مقاومت، استحکام کششی و پیچشی میلگرد از اهمیت بالایی برخوردار است. از این رو، ژاپن، استاندارد خود را برای میلگرد ایجاد کرده که JIS نامیده دارد. شیوه تولید آن، بیشتر به روش میکرو آلیاژی است.

روش ساخت میلگرد در اروپا

تقریبا هیچ یک از کشورهای اروپایی زلزله خیز نیستند و همین امر، باعث شده تا میلگرد مورد استفاده در سازه های آن ها نیاز به استحکام بسیار بالا و خواص فیزیکی پیچیده نداشته باشد. در عوض، از روشی مقرون به صرفه و سریع برای تولید میلگرد استفاده می کنند.

روش تولید میلگرد در اکثر کشورهای اروپایی، شیوه ترمکس است. همان طور که اشاره شد، برای مناطق امن و بدون زلزله، ایده آل است.

روش تولید میلگرد در ایران

ایران کشوری است که از نظر اقلیمی، چهار فصل بوده و از نظر جغرافیایی، وضعیت های گوناگونی دارد. به صورتی که استان کرمانشاه، زلزله خیز و استانی مانند اصفهان، تقریبا عاری از زمین لرزه است.

همین امر، باعث شده تا سازمان استاندارد ایران، استاندارد 3132 را ارائه داده است. این مورد، از چندین استاندارد بین المللی، همچون DIN آلمان، GOST روسیه، JIS ژاپن، ASTM آمریکا و … گرفته شده است.

در ایران، هر دو روش تولید میلگرد (روش آلیاژی و ترمکس) استفاده می شود. تولیدکنندگان میلگرد در کشور، موظف هستند برای محصول تولیدی خود، پلاک هایی قرار دهند که روش تولید و مشخصات محصول تولیدی را نشان دهد.

ذکر این نکته خالی از لطف نیست که اکثر کارخانههای تولید میلگرد در ایران، علامت اختصاری میلگرد را بر روی بدنه میلگرد حک می کنند که در آن، به روش تولید میلگرد نیز اشاره شده است. شما می توانید با مراجعه به مطلب راهنمای جامع علامت اختصاری میلگرد، علائم حک شده روی میلگرد بیش از 50 کارخانه داخلی را مشاهده نمایید.

امیدواریم توانسته باشیم به طور کامل، روش تولید میلگرد را برای شما شرح دهیم. در صورتی که هر نکته یا تجربهای در این زمینه دارید، آن را در بخش نظرات با ما و سایر کاربران اصفهان آهن به اشتراک بگذارید.

بسیار عالی بود ان شاالله که دوستانی که قصد راندازی دارند و همچونین مبنده هم در این کار موفق و پیروز شویم

I believe that is among the such a lot significant information for me.

And i’m glad reading your article. However want to statement

on few normal things, The site taste is wonderful, the articles

is actually great : D. Good process, cheers

سلام خوبین

یه سوالی الان هزینه تاسیس کارخونه تولید میلگرد حدودا چقدر میشه؟؟؟

ممنون میشم پاسخ بدین 🌹🌹🌹

مطالب بسیار خوب و مفیدی بود ممنون از شما بابت اطلاعات مفیدی که ارائه کردید

سلام ، ممنون از شما ، موفق و پیروز باشید

اقا دمتون گرم مطالب خیلی خوب و مفیدی ارائه میدین خدا خیرتون بده ارزش کارتون اصلا قابل بیان نیست ممنونم

سلام ، ممنونیم از شما دوست عزیز بابت انرژی مثبتتون

عالی