تفاوت فولاد گرمکار و سردکار

دسترسی سریع به محتوای این مطلب

امروزه با وجود گسترش صنایع و پیشرفت تکنولوژی، فولادهای بسیار زیادی در انواع دستهبندی تولید میشوند. تفاوت فولاد گرمکار و سردکار براساس سه فاکتور کلیدی یعنی دمای کاری، کاربرد و عناصر آلیاژی هرکدام بررسی میشود. بنابراین لازم است که ابتدا به مشخصات منحصربه فرد هر کدام بپردازیم. به طور کلی فولاد بر اساس ترکیبات شیمیایی و کاربرد به سه دسته کربنی، آلیاژی و فولاد ابزار طبقهبندی میشود. فولاد ابزار یا Tool Steel، برای ساخت ابزارآلات استفاده میشود.

این دو محصول، جزو دستهبندی فولادهای ابزاری هستند. مهمترین عامل تفاوت در فولاد گرمکار و سردکار، دمای کاری آنها است. در واقع همانطور که از نام هر کدام مشخص است، فولاد سردکار مخصوص محیط سرد و فولاد گرمکار مخصوص محیطهای دارای حرارت بسیار بالا است. این تفاوت دمایی موجب خواص مکانیکی و ویژگیهای فیزیکی متفاوتی در هر کدام میشود. در این مقاله قصد داریم به بررسی تفاوت فولاد گرمکار و سردکار، ویژگی و کاربرد هر کدام بپردازیم.

فایل صوتی

فایل ویدئویی

فولاد سردکار چیست؟

فولاد سردکار یا Cold Working Tool Steel، یکی از مقاطع فولادی پرکربن است که حداکثر تا 200 درجه سانتیگراد، دمای کاری را تحمل میکند. مهمترین تفاوت فولاد گرمکار و سردکار نیز، در همین ویژگی تفاوت دمایی آنها است.

عناصر دیگری مانند کروم، منگنز، تنگستن و مولیبدن به ترکیبات این فلز اضافه میشود که در سختی و پایداری آن تاثیر زیادی دارد.

انواع فولاد ابزارهای سردکار

فولاد سردکار دارای سه نوع A، O و D است که از لحاظ محیط سختشونده با یکدیگر متفاوتند. گرید A که مخفف واژه Air Hardening است، فولاد ابزاری سخت شونده با هوا به شمار میرود.

این نوع فولاد سردکار، درصد بالایی عنصر کروم دارد؛ بنابراین در برابر ماشینکاری و اثرات سایشی آن، بسیار مقاوم است. نکته قابل توجه در خصوص استفاده از فولاد سردکار، این است که در انواع مختلفی یعنی A2 تا A10 ساخته میشود.

با توجه به دستهبندی بالا، در تولید و ساخت سنبه، چاقو، ابزارآلات برش و تراش، قالب کلهزنی، پانچ، میلگرد، تیغه آسیا و… استفاده میشود.

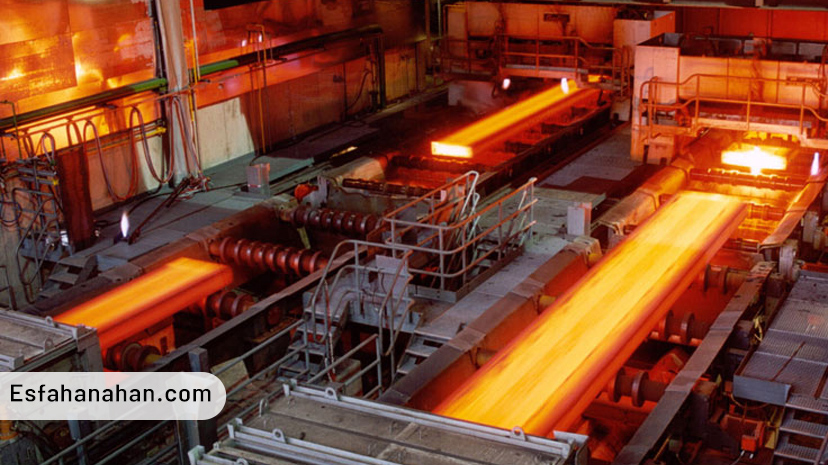

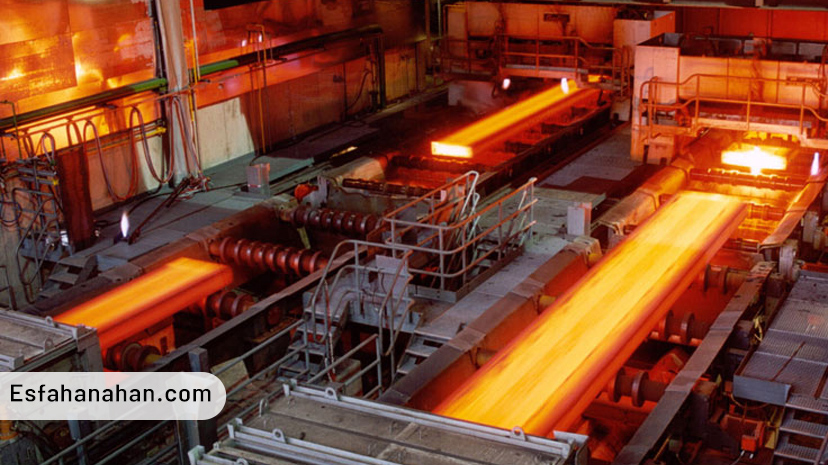

فولاد گرمکار چیست؟

فولاد گرمکار یا Hot Work Tool Steel مقاومت بسیار بالایی در برابر حرارت و گرما دارد به همین دلیل، دمای کاری آن بین 480 تا 760 درجه سانتیگراد است. این فولاد دارای عناصر اصلی مولیبدن، کروم و وانادیم بوده که به سه گروه اصلی تقسیم میشوند.

این محصول جزو فولادهای پر کروم محسوب میشود و در برابر سایش مقاومت بسیار بالایی دارد. علاوه بر عناصر اصلی، در برخی از موارد مقداری عنصر تنگستن به ترکیبات آن اضافه میشود که مقاومت در برابر حرارت و رشد دانه را افزایش میدهد.

انواع فولاد ابزارهای گرمکار

فولاد ابزار گرمکار بر اساس آلیاژهای مورد استفاده در ترکیبات آن، به سه دسته تنگستن، کرومیوم و مولیبدن تقسیمبندی میشود.

فولاد گرمکار تنگستن، دارای عناصر کربن و کروم و تنگستن است، بنابراین مقاومت بسیار زیادی در برابر نرم شدن دارد؛ به همین دلیل جزو فولادهای ترد و شکننده به شمار میرود. این محصول به دلیل داشتن تنگستن، سختی پذیری و مقاومت بسیار بالایی دارد. فولادهای 1.2542، 1.2567، 1.2581 جزو فولاد گرمکار به شمار میروند.

فولاد گرمکار مولیبدن دار، در سه نوع 1.2344، 1.2767 و 1.2714 تولید میشود. مولیبدن موجود در این محصولات قابلیت جوشکاری، تسلیم، شوک الکتریکی و تحمل نهایی آنها را افزایش میدهد. فولاد 1.2344 یا H13 پرکاربردترین فولاد گرمکار دارای مولیبدن است که در برابر ضربه، ماشینکاری و شوک الکتریکی مقاومت بسیار بالاتری دارد.

فولاد گرمکار کرومیوم، دارای عناصر کبالت، وانادیم، تنگستن و مولیبدن بوده که کربن بسیار کمتری نسبت به سایر محصولات فولادی گرمکار دارد. گریدبندی این محصول به صورت H11، H12 و H13 اعلام شده است. سخت شدن در هوا و اعوجاج کم به دلیل دارا بودن مقادیر متعادل آلیاژها، مهمترین قابلیتهای این فولاد هستند.

تفاوت فولاد گرمکار و سردکار

مهمترین تفاوت فولاد گرمکار و سردکار، دمای کاری آنها است و بیش از 200 درجه تفاوت دمایی دارند. در واقع دمای کاری فولاد سردکار حداکثر 200 درجه و در فولاد گرمکار حدود 480 تا 760 درجه سانتیگراد است.

عامل مهم دیگری که موجب تفاوت فولاد گرمکار و سردکار میشود، آلیاژهای مصرفی در هر کدام است. به طوری که فولاد سردکار مقادیر بیشتری کربن و کروم دارد؛ به همین دلیل سختی پذیری آن بیشتر است.

از لحاظ کاربرد، فولاد گرمکار برای استفاده در فرآیندهایی که فشار و حرارت و سایش زیاد است مناسبتر هستند. اما فولاد ابزار سردکار ویژه عملیاتی است که حرارت زیادی ندارد.

سختی قرمز یا Red Hardness یا Hot Hardness اصطلاحی است، که به سختی فولاد در دماهای بالا اشاره دارد. این قابلیت در فولاد ابزار گرمکار بسیار بالا است. البته محصول دیگری به نام فولاد تندبر یا HSS وجود دارد، که سختی قرمز آن حتی از فولاد گرمکار هم بیشتر است.

این دو فولاد از لحاظ قیمت نیز با یکدیگر متقاوت هستند. فولاد سردکار نسبت به فولاد گرمکار ارزانتر است؛ اما فراموش نکنید که این تفاوت قیمتی به دلیل کیفیت بالاتر فولاد گرمکار نیست و باید برحسب نیاز خود آن را تهیه کنید.

فولاد گرمکار بیشتر در صنایع ریختهگری کاربرد دارد، در حالی که فولاد سردکار برای ساخت قالبهای پرکن، سرد، خمشی، کشش، اکستروژن و… مورد استفاده قرار میگیرد. فولادهای گرمکار و سردکار جزو مقاطع فولاد ابزار هستند.

سه فاکتور کلیدی یعنی دمای کاری، کاربرد و عناصر آلیاژی موجب تفاوت فولاد گرمکار و سردکار میشود. این دو محصول، جزو دستهبندی فولادهای ابزاری هستند.

مهمترین عامل تفاوت در فولاد گرمکار و سردکار، دمای کاری آنها است. در واقع همانطور که از نام هر کدام مشخص است، فولاد سردکار مخصوص محیط سرد و فولاد گرمکار مخصوص محیطهای دارای حرارت بسیار بالا است.

علاوه بر دمای کاری، این دو فولاد از لحاظ قیمت، کاربرد، عناصر آلیاژی، ترکیبات تاثیرگذار و گردبندی متفاوت هستند. کرومیوم، تنگستن و مولیبدن سه دسته از مهمترین فولادهای گرمکار هستند که کاربردهای بسیار زیادی دارند.

عملیات حرارتی فولاد گرمکار شامل چه مراحلی است؟

عملیات حرارتی آن شامل مراحل حرارت دادن، خنک کردن، سخت شدن و بازپخت است.

مهمترین تفاوت فولاد گرمکار و سردکار در چیست؟

بارزترین تفاوت این محصول، دمای کاری آنها است که موجب تفاوت در کارکرد، قیمت و ترکیبات هرکدام میشود.

سختی قرمز چیست؟

سختی قرمز یا Hot Hardness اصطلاحی است که در مورد سختی فولاد در دماهای بالا به کار برده میشود.