مشتریان ما اغلب اوقات در مورد انواع فولاد و انتخاب گرید (درجه)، شکل و اندازه مقاطع فولادی از ما سؤالاتی را میپرسند. با وجودی که راههای زیادی برای دسته بندی فولاد وجود دارد، ما ترجیح میدهیم که انواع فولاد را به چهار دسته طبقه بندی کنیم:(کربندار یا کربنی ، آلیاژی، ضدزنگ و فولاد ابزار). در این مطلب، به بررسی هرکدام از این انواع فولاد میپردازیم؛ همچنین مواردی که به هنگام انتخاب درست نوع فولاد باید در نظر گرفته شود نیز بهطور کامل توضیح خواهیم داد. در ادامه با ما همراه باشید.

فایل صوتی این مطلب

دسته بندی انواع فولاد به چهار دسته کلی

گریدهای مختلف زیادی از آهن با خواص متنوع وجود دارند. این خواص میتوانند فیزیکی، شیمیایی و یا محیطی باشند. تمامی فولادها از کربن و آهن تشکیل شدهاند. میزان کربن و آلیاژ اضافه در واقع خواص هر نوع فولاد را تعیین میکند. بر طبق استاندارد موسسه فولاد و آهن آمریکا (AISI)، فولاد میتواند بر اساس ترکیبات شیمیایی به چهار گروه اساسی دستهبندی شود:

- فولاد کربن دار

- فولاد آلیاژی

- فولاد ضدزنگ

- فولاد ابزار

سایر روشهای دستهبندی فولاد

انواع فولاد را میتوان با فاکتورهای گوناگونی دسته بندی کرد که موارد زیر سایر روشهای دسته بندی هستند:

- از نظر ترکیب شیمیایی: درصد کربن، آلیاژ و …

- از نظر روش تولید: ریخته گری پیوسته، کوره قوس الکتریکی و ….

- از نظر روش پرداخت کاری مورد استفاده: نورد سرد، نورد گرم، کشش سرد (پرداخت سرد) و …

- از نظر شکل: شمش، میله، لوله، صفحه، ورق، ساختاری و …

- از نظر فرایند دی اکسیداسیون (جداسازی اکسیژن در فرایند ساخت فولاد): فولاد کشته و نیمه کشته و ….

- از نظر ریزساختار: فریتی، پرلیتی، مارتنزیتی و …

- از نظر استحکام فیزیکی: بر اساس استاندارد ASTM

- از نظر عملیات حرارتی: آنیل شده، کوئنچ شده و تمپرشده

- از نظر اصطلاحات کیفیت: کیفیت تبلیغاتی، کیفیت پرداخت

سیستم عدد گذاری انواع فولاد

دو سیستم اصلی برای عدد گذاری فولادها در صنعت استفاده میشود. سیستم اول توسط موسسه فولاد و آهن آمریکا (AISI) و سیستم دوم توسط جامعه مهندسان اتومبیل (SAE) توسعه داده شدهاند.

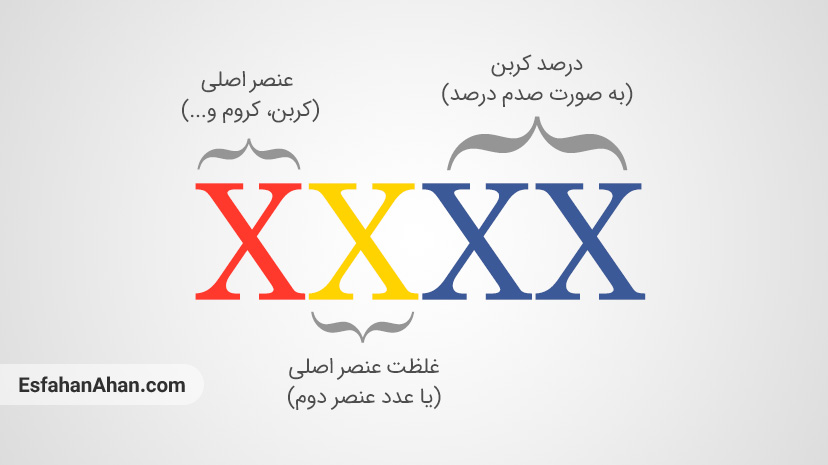

برای شناسایی پایه کربن و آلیاژی فولادها در هر دوی این سیستمها، از کدهای عددی چهاررقمی استفاده میشود. موارد خاصی از آلیاژها نیز هستند که با کدهای عددی 5 رقمی شناسایی میشوند.

در این طراحی چنانچه رقم اول کد، “عدد یک” باشد نشان دهنده فولاد کربنی است. انواع فولادهای کربنی در هر دو سیستم SAE و AISI در این گروه (1xxx) قرار دارند. آنها هم چنین بر اساس خواص اساسی معین به چهار دسته زیر تقسیم میشوند:

- فولاد کربنی هموار شامل مجموعه 10XX میشود. (حداکثر دارای یک درصد منگنز)

- فولاد کربنی گوگرددار (re-sulfurized) در مجموعه 11xx قرار میگیرد.

- فولاد کربنی گوگرد (re-sulfurized) و فسفردار (Re-Phosphorized) که در مجموعه 12xx قرار میگیرد.

- فولاد کربنی با درصد منگنز بالا (تا 1.65 درصد) و بدون گوگرد (Non-Re-Sulfurized) که در مجموعه 15xx قرار میگیرد.

رقم اول انواع فولاد آلیاژی (در سیستم SAE-AISI) در جدول زیر آمده است:

| رقم اول | فلز آلیاژی |

| 2 | فولادهای نیکلی |

| 3 | فولادهای کروم-نیکل |

| 4 | فولادهای مولیبدنیومیوم |

| 5 | فولادهای کرومی |

| 6 | فولادهای وانادیوم-کروم |

| 7 | فولادهای کروم-تنگستن |

| 8 | فولادهای نیکل-کروم-مولیبدنیوم |

| 9 | فولادهای سیلیکون-منگنز و دیگر گریدهای SAE |

اما رقم دوم از این مجموعه ارقام (گاهی اوقات نه همیشه) غلظت عنصر آلیاژی اصلی را به درصد نشان میدهد. (مثلاً 1 برابر است با یک درصد) و در نهایت دو رقم آخر، غلظت کربن را به 0.01 درصد نشان میدهند.

برای مثال SAE5130 یک فولاد آلیاژی پایه کروم است که شامل 1 درصد کروم و تقریباً 0.3 درصد کربن است.

گروه اول، فولاد کربنی

این نوع فولاد به سه دسته اصلی تقسیم میشود:

- فولاد کم کربن (گاهی اوقات بهعنوان فولاد نرم شناخته میشود.)

- فولاد کربن متوسط

- فولاد کربن بالا

فولاد کم کربن (نرم)

فولاد نرم، یکی از بزرگترین گروههای فولاد کربنی است و تنوع شکلهای زیادی را از ورق گرفته تا تیرآهن ساختمانی دارد.معمولاً بین 0.04 تا 0.3 درصد کربن دارد. بر اساس خواص دلخواه موردنیاز، سایر عناصر اضافه یا کم میشوند. برای مثال: کیفیت پرداخت (DQ)، میزان کربن کم نگه داشته میشود و آلومینیوم اضافه میشود و برای فولاد ساختمانی میزان کربن بالاتر است و منگنز اضافه میشود.

فولاد کربن متوسط

این محصول، محکمتر از فولاد کم کربن است و شکل دهی، جوش و برش آن سختتر است. فولادهای کربن متوسط اغلب اوقات توسط عملیات حرارتی سخت کاری و تمپر میشوند. معمولاً درصد کربن این نوع فولاد، بین 0.31 تا 0.6 و محتوای منگنز آن بین 0.6 تا 1.65 است.

فولاد پُرکربن

فولاد پرکربن، معمولاً با نام “فولاد ابزار کربنی” شناخته میشود. میزان کربن آن بین 0.61 تا 1.5 درصد است و برش، خمش و جوش آن بسیار دشوار است. از ویژگیهای این محصول میتوان به این اشاره کرد که بعد از عملیات گرمایی، به شدت سخت و شکننده میشود.

پیشنهاد خواندنی: معرفی انواع درجات فولاد کربنی

گروه دوم، فولاد آلیاژی

یکی دیگر از انواع فولاد، فولاد های آلیاژی هستند. این فولادها معمولاً با ترکیب فولاد کربنی با یک یا چند عنصر آلیاژی مانند منگنز، سیلیکون، نیکل، تیتانیوم، مس، کروم و آلومینیوم ساخته میشوند. این فلزات به منظور اضافه کردن خواص مشخصی اضافه میشوند و در فولاد کربنی رایج وجود ندارند.

عناصر اضافه به نسبتها و ترکیبهای مختلفی به فولاد اضافه میشوند و باعث میشوند که ماده دچار تغییراتی از قبیل افزایش سختی، افزایش مقاومت به خوردگی، افزایش استحکام و بهبود شکل پذیری (ductility) شود. البته این را هم در نظر داشته باشید که قابلیت جوش ماده نیز میتواند تغییر کند.

مهمترین ویژگیهای انواع فولاد آلیاژی

- افزایش قابلیت سختی

- افزایش مقاومت در برابر خوردگی

- پایداری بیشتر استحکام و سختی

تقریباً تمامی انواع فولاد آلیاژی برای رسیدن به بهترین خواص خود، نیاز به عملیات حرارتی دارند.

عناصر آلیاژی و تأثیرات آنها

هر کدام از عناصر آلیاژی و تاثیرات آنها در ادامه آورده شده است:

- کروم : موجب افزایش سختی و تافنس (toughness) و دوام ماده میشود.

- کبالت: مورد استفاده در ساخت ابزارهای برش؛ بهبود سختی گرم (یا سختی قرمز)

- منگنز: افزایش سختی سطح، افزایش مقاومت به کرنش، چکش خواری و شوکها.

- مولیبدنیوم : افزایش استحکام، افزایش مقاومت به شوک و گرما.

- نیکل: افزایش استحکام و تافنس (toughness). بهبود مقاومت در برابر خوردگی.

- تنگستن: افزایش سختی و بهبود ساختار گرین (دانه). بهبود مقاومت در برابر گرما.

- وانادیوم: افزایش استحکام، تافنس و مقاومت در برابر شوک. باعث افزایش مقاومت در برابر خوردگی میشود.

- کروم – وانادیوم: افزایش بسیار زیاد استحکام کششی. باعث ایجاد سختی میشود اما خمش و برش آن راحت است.

بیشترین گریدهای مورد استفاده در میلگردهای آلیاژی

- گرید 4140_ فولاد کروم مولیبدنیوم

- گرید 4340_ فولاد مولیبدنیوم کروم نیکل

- گرید 6150- فولاد کروم وانادیوم

- گرید 8620- فولاد مولیبدنیوم-کروم-نیکل-HSLA

گروه سوم، فولاد ضد زنگ

عنصر آلیاژی اصلی در فولاد ضد زنگ، کروم است (معمولاً بین 20 تا 30 درصد). این نوع فولاد به دلیل مقاومت بالا در برابر خوردگی ارزشمند است و میتوان گفت نسبت به فولاد نرم تا 200 برابر مقاومت بیشتری در برابر خوردگی دارد.

انواع فولاد ضدزنگ به 5 گروه تقسیم میشوند:

آستنیتی

فولادهای آستنیتی یکی از انواع فولادهای ضدزنگ و بخش بزرگی از بازار فولاد ضدزنگ را تشکیل میدهند. برخی از کاربردهای متنوع آن در ساخت تجهیزات تهیه غذا، ظروف آشپزخانه و ابزار پزشکی است. این فلزات خاصیت مغناطیسی ندارند و عملیات حرارتی روی آنها صورت نمیگیرد و در بین گریدهای ضدزنگ بیشترین قابلیت جوش را دارند. فولادهای آستنیتی به سه گروه تقسیم میشوند:

- نیکل-کروم رایج (300 سری)

- منگنز-کروم-نیکل-نیتروژن (200 سری)

- آلیاژهای ویژه

فریتی

فولادهای فریتی شامل مقدار کمی نیکل، 12 تا 17 درصد کروم، کمتر از 0.1 درصد کربن و مقدار کمی از عناصر آلیاژی دیگر مانند مولیبدنیوم، آلومینیوم و تیتانیوم است. آنها دارای داکتیلیتی (ductility) و شکل پذیری بالا هستند اما استحکام دمابالای آنها در مقایسه با گریدهای آستنیتی نسبتاً ضعیفتر است.

بعضی از گریدهای ضدزنگ فریتی (مانند نوه 409 و 405) از فولادهای ضدزنگ دیگر ارزانتر هستند. این فلزات خاصیت مغناطیسی ندارند و قابلیت عملیات حرارتی ندارند، اما برای افزایش استحکام میتواند از کار سرد استفاده کرد.

مارتنزیت

فولادهای مارتنزیتی شامل 11 تا 17 درصد کروم، کمتر از 0.4 درصد نیکل و حداکثر تا 1.2 درصد کربن میباشند. میزان کربن این فولادهای قابل سخت کاری بر روی شکل دهی و جوشکاری آنها تأثیر میگذارد. برای به دست آوردن خواص مفید و جلوگیری از ترک خوردن، پیش گرمایش و عملیات حرارتی بعد از جوش نیاز است.

فولادهای ضدزنگ مارتنزیت مانند نوع 403 و 410 و 410 نیم و 420 خاصیت مغناطیسی و قابلیت عملیات حرارتی دارند. از این نوع فولادها در چاقوها، ابزارهای برش و هم چنین ابزار جراحی و دندان پزشکی استفاده میشود.

دوپلکس

اساساً و در درجه اول در صنایع شیمیایی و کاربردهای لوله کشی استفاده میشود. فولاد ضدزنگ دوپلکس معمولاً شامل 22 تا 25 درصد کروم و 5 درصد نیکل با مولیبدنیوم و نیتروژن است. دوپلکس ها نسبت به فولادهای ضدزنگ آستنیتی استحکام تسلیم بیشتر و مقاومت ترک خوردگی تنش بالاتر نسبت به کلراید دارند.

سختکاری سریع

این در واقع یک نوع فولاد ضدزنگ کروم-نیکل است که شامل اضافات آلیاژی دیگری مانند آلومینیوم، مس و تیتانیوم است. این آلیاژها به وسیله یک حلال و عملیات حرارتی پیری سخت میشوند. آنها میتوانند در شرایط پیری آستنیتی یا مارتنزیت باشند.

دسته بندی شرایط استفاده انواع فولاد ضد زنگ

- محیطی

- خوردگی و مقاومت به خوردگی

- مقاومت به اکسیداسیون و لکه

- ایجاد حفره (pitting)

- شکاف خوردگی

گروه چهارم، فولاد ابزار

آخرین گروه از انواع فولادها، فولاد ابزار است. فولاد ابزار، شامل مقادیر مختلفی از تنگستن، مولیبدنیوم، کبالت و وانادیوم است که مقاومت گرمایی و دوام فلز را افزایش میدهد. به دلیل دارا بودن این خواص، این فولادها برای عملیات برش و دریل کردن (مته زنی) ایدهآل هستند.

انواع فولاد ابزار به شش گروه تقسیم میشود:

- سخت کاری با آب

- کار سرد

- مقاوم به ضربه یا شوک

- سرعت بالا

- کار گرم

- اهداف خاص (انتخاب از این گروه به هزینه مؤثر، دمای کاری، سختی سطح مورد نیاز، استحکام، مقاومت به ضربه و تافنس موردنیاز بستگی دارد.)

اگر نیازمندی خاص دیگری مانند دمای بسیار بالا، افزایش مقاومت به سایش، افزایش مقاومت به خوردگی، یا افزایش مقاومت در برابر بارگذاری نیاز باشد، باید محتوای آلیاژ بالاتری (و کاربیدها) مورد استفاده قرار بگیرد.

| کد گذاری کلاس فولاد ابزار | خواص، ترکیب و یا روش عملیات حرارتی |

| W: | سخت کاری با آب |

| O: کار سرد | سخت کاری با روغن |

| A: کار سرد | سخت کاری با هوا |

| D: کار سرد | کربن بالا، کروم بالا |

| S: | مقاوم در برابر ضربه |

| H: کار گرم | H1 تا H19 پایه کروم |

| H: کار گرم | H20 تا H39 پایه تنگستن |

| H: کار گرم | H40 تا H59 پایه تنگستن |

| M: سرعت بالا | پایه مولیبدنیوم |

| T: سرعت بالا | پایه تنگستن |

| P: | قالب پلاستیکی |

| L: اهداف خاص | آلیاژ ضعیف |

| F: اهداف خاص | پایه تنگستن/کربن |

کلاس سخت کاری با آب

نام این کلاس از خاصیت ویژهای که در آب کوئنچ میشود، گرفته شده است. این گرید اساساً از نوع فولاد پرکربن صاف است و معمولاً به خاطر هزینه پایینی که دارد از آن استفاده میشود.

کلاسهای کار سرد

یک گروه شامل سه نوع فولاد ابزار است که شامل: سخت کاری با روغن، سخت کاری با هوا، و کروم-کربن بالا است. فولادهای این گروه قابلیت سخت پذیری و مقاومت پوششی بالا و تافنس متوسط دارند. معمولاً آنها در تولید قطعات بزرگتر یا قطعاتی که نیازمند حداقل اعوجاج به هنگام سختی هستند مورد استفاده قرار میگیرند.

هر دو روش سختکاری با هوا و سختکاری با روغن، تنش اضافی اعمال شده بر اثر کوئنچ سریع آب را کاهش میدهند. به همین خاطر آنها احتمال ترک خوردن کمتری دارند.

فولاد ابزار گرید D در کلاس کار سرد میتواند تقریباً به میزان 10 تا 13 درصد کروم در خود داشته باشد. این نوع فولاد ابزار سختی خود را به هنگام افزایش دما حفظ میکند (تا حداکثر 425 درجه سانتیگراد یا 797 درجه فارنهایت). بیشترین کاربرد آن در فورج، ریخته گری در بلوکها (قطعات) و پرداخت است.

کلاس مقاوم به ضربه

این کلاس دارای مقاومت به ضربه بالا و قابلیت سختی پذیری خوب است و به گونهای طراحی شده که در برابر شوک به وجود آمده در دماهای بالا و پایین مقاومت کند. آن هم چنین دارای تأثیر تافنس بالا و مقاومت به سایش نسبتاً کم است.

کلاس سرعت بالا

فولاد نوع M و T در ابزارهای برش، وقتی که سختی و استحکام در دماهای بالا باید حفظ شود مورد استفاده قرار میگیرد.

کلاس کار گرم

انواع فولادهای ابزار گروه H اختصاصاً به گونهای توسعه داده شدهاند که وقتی در معرض افزایش دماهای طولانی قرار میگیرند، سختی و استحکام خود را حفظ کنند.

کلاسهای قالب پلاستیک و اهداف خاص

کد P (فولاد قالب پلاستیک): این کد طراحی شده است که نیاز روی برای ریخته گری مرگ و نیازهای خاص تزریق پلاستیک قالب گیری مرگ را فراهم کند.

- کد L: یک فولاد ابزار با هدف کاهش آلیاژ خاص

- کد F: قابلیت سخت شدن با آب/ مقاومت پوششی بیشتر از فولاد ابزار نوع W.

در این مقاله سعی کردیم شما را با انواع فولاد و کاربرد آن ها آشنا کنیم. ترکیب شیمیایی، نحوه کدگذاری و سایر نکات مهم درمورد آنها را به طور کامل بررسی کردیم. امیدواریم که از این مطلب نهایت بهره را ببرید. در صورتی که سوال یا مشکلی در این زمینه دایرد، آن را از قسمت دیدگاه با ما و سایر همراهان دانشنامه اصفهان آهن به اشتراک بگذارید.

تهیه و خرید انواع محصولات فولادی

برای خرید انواع محصولات فولادی مانند ورق فولاد آلیاژی، تیرآهن، میلگرد، شمش فولاد و … میتوانید با شرکت اصفهان آهن در تماس باشید . شرکت بازرگانی اصفهان آهن از سال 1378 با دیدگاهی متفاوت در صنعت آهن و فولاد کشور فعال است و ارائه محصولات و به دلیل ارائه خدمات و محصولات با کیفیت، بهعنوان یک منبع مطمئن، قابل اتکا و برتر در این عرصه شناخته شده است.

این مجموعه با فراهم نمودن بستری جدید و متفاوت در زمینهٔ خرید و فروش در حوزه آهن آلات به صورت آنلاین و کسب رضایت مشتری به همکاری و تعامل مستمر و بلند مدت با مشتریان میاندیشد. در این راستا شرکت بازرگانی اصفهان آهن موفق به دریافت استانداردهای بینالمللی از جمله گواهینامههای، مدیریت کیفیت ISO9001 و رضایتمندی و بررسی شکایات مشتریان ISO10002 گردیده است. پس بدانید، اگر در حوزه فعالیت خود نیاز به خرید یا فروش انواع محصولات فولادی وجود دارد ، ما همراهی مطمئن برای شما هستیم.

چند نوع فولاد داریم؟

به طور کلی چهار نوع فولاد داریم که در دسته فولاد کربن، آلیاژِريال ضدزنگ و ابزار تقسیم میشوند.

نوع فولاد مطابق با چه پارامتری تعیین میشود؟

میزان کربن و آلیاژ اضافه میتواند تعیین کننده نوع هر فولاد باشد.

سیستم عددگذاری انواع فولاد به چه صورت است؟

برای شناسایی پایه کربن و آلیاژی فولادها در هر دوی این سیستمها، از کدهای عددی چهار رقمی استفاده میشود. موارد خاصی از آلیاژها نیز هستند که با کدهای عددی 5 رقمی شناسایی میشوند.

9 پاسخ

سلام. من در حال نوشتن یه تحقیقم. درباره فولاد ابزار. از چه منبعی میتونم اطلاعات بیشتری بدست بیارم؟ ممنون میشم اگه کمک بدین

سلام دوست عزیز

فولاد ابزار چیست و چه کاربردی داره میتونید از این مقاله بخونید.

سلام

واقعا ممنون از مطالب ارزشمندتون اموزشی بود که کمتر جایی پیدا میشه

نظر لطف شماست دوست عزیز!

سلام برای استفاده از محصولات شما کدوم فولاد یا آلیاژ مناسب کار قلمکاری هست که چکش خوریش خوب باشه و نوکش که قراره فلزات نقره و مس و … رو برش بده و نقش و نگار بخوره خراب و کُند و شکسته و خورده نشه و مقاومت بیشتری داشته باشه؟

درود دوست عزیز

ck45 پیشنهاد ما برای شماست

با تشکر فراوان از مطالب مفید شما

سلام

توی جدول “رقم اول” لطفا بگید کدوم گرید محکم تر هست و کدوم گرید نرم تر. کلا از محکم تا نرم سورت بشن

سلام ، ازا ونجایی که طیف وسیعی دارند فولاد های آلیاژی و درصد ترکیب شیمیایی روی هر گرید تاثیر داره باید باتوجه به نیازتون سرچ کنین توی رفرنس های خارجی میتونین از سرچ هایی مثل

“alloy steel hardness table” یا “nickel steel hardness” استفاده کنین