حداکثر دما و فشار قابل تحمل برای لوله ها

دسترسی سریع به محتوای این مطلب

یکی از مهم ترین و اصلی ترین بخش انتقال سیالات، لوله های فولادی هستند. اتصالات و لوله ها بر اساس آلیاژ به کار رفته در ساخت آن ها و حداکثر دما و فشار قابل تحمل برای لوله ها دسته بندی می شوند. اگر مقاطع به کار رفته برای انتقال سیالات مناسب نباشد و نتوانند فشار و دمای وارد را تحمل کنند، خیلی سریع با مشکل مواجه می شوند.

مقدار دما و فشار قابل تحمل برای لوله ها به یکدیگر وابسته هستند؛ به این معنا که هرگاه فشار لوله افزایش یابد، در نتیجه دمای قابل تحمل آن کاهش پیدا می کند. عکس این ماجرا نیز ممکن است رخ دهد. در این مطلب، قصد دارم تا در مورد حداکثر دما و فشار قابل تحمل برای لوله ها صحبت کنیم. اگر با این مقاطع سر و کار دارید، اطلاع از این موارد برای شما بسیار مفید خواهد بود.

دما و فشار قابل تحمل برای لوله ها

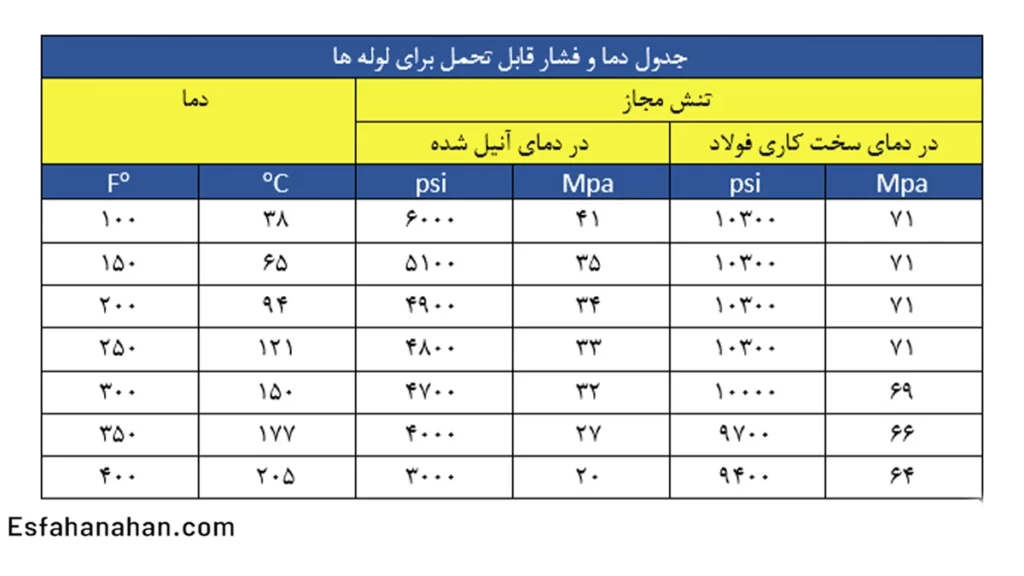

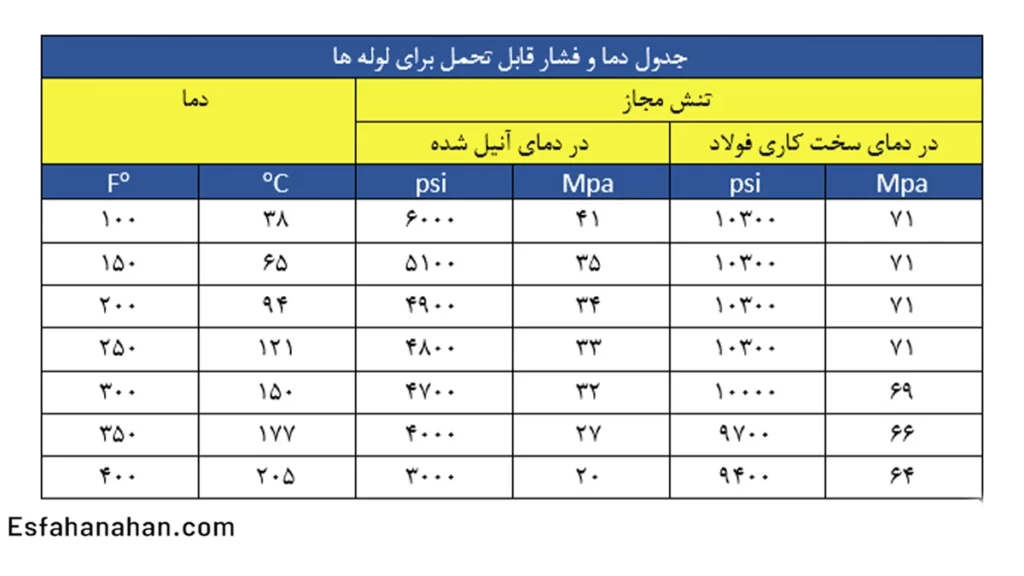

فشار نامی (PN) یا بار قابل تحمل برای هر لوله، به مواد سازنده آن و دمای لوله بستگی دارد. حداکثر مقدار مجاز این فشار در دماهای مختلف و برای مواد مشابه، با یکدیگر فرق دارد. این ویژگی، بر قیمت لوله هم اثر می گذارد.

در واقع، مقدار فشار قابل تحمل برای ضعیف ترین نقاط لوله به عنوان فشار قابل تحمل و مجاز برای این مقطع در نظر گرفته می شود. منظور از نقاط ضعیف در یک لوله، همان اتصالاتی است که در اثر عوامل گوناگون، فشار مجاز کمتری نسبت به دیگر قسمت ها دارد.این فشار مجاز برای لوله ها، فلنج ها و … بر اساس استانداردهای ASME B31.3 و ASME B16.5 اندازه گیری می شود.

تعیین فشار بر اساس استاندارد ASME B31.3

یکی از موضوعات مهم و قابل بررسی در مطالعات مهندسی، تعیین دما و فشار قابل تحمل برای لوله ها است. مقدار فشار مجاز طبق فرایند متالورژی و عناصر پایه تشکیل دهنده مقطع تعیین می شود. همان طور که گفته شد، استانداردهای ASME نرخ مجاز دما و فشار قابل تحمل برای لوله ها را برای آلیاژهای مختلف از جمله فلنج ها و اتصالات و … را تعیین می کنند.

مطابق با این استاندارد، مقدار فشار طراحی شده برای هر یک از اجزای سیستم لوله کشی، نباید از مقدار فشار سخت ترین شرایط دمایی و فشاری کمتر باشد. در حالت کلی، مقدار حداقل و حداکثری مورد انتظار سیستم در نظر گرفته می شود.

علاوه بر این، قرار گرفتن در سخت ترین شرایط، به محاسبه و تعیین ضخامت و کلاس فشاری اجزای سیستم لوله کشی منجر می شود.

اهمیت تعیین دما و فشار قابل تحمل برای لوله ها

یکی از دلایل اهمیت تعیین مقدار دما و فشار قابل تحمل برای لولهها، فلنج ها هستند. فلنج ها به عنوان یک عضو ضعیف در سیستمهای لوله کشی است که هر گونه شکستگی و خرابی در سیستم نشان دهنده این است که فلنج در سیستم دچار مشکل شده است. به همین منظور بهتر است ضخامت بر اساس فلنج ها انجام شود.

در صورت پیدایش مشکل در یک قسمتی از سیستم پایپینگ، کل سیستم دچار اختلال میشود که در اینجا اهمیت آگاهی از فشار و دما مشخص میشود. در نتیجه باید مقطع مورد نظر مطابق با آلیاژ و ضخامت مناسب بر اساس نوع کاربری انتخاب شود.

شیوه های محافظت از سیستم لوله کشی در برابر دما و فشار بالا

از جمله عواملی که سیستم های لوله کشی را در خطر قرار می دهد، عبور از دما و فشار قابل تحمل برای لوله ها است. هنگامی که لوله کشی به صورت توکار انجام شده باشد، به دلیل جذب فشار توسط گچ و بتن استفاده شده در اطراف لولهها، عامل فشار و انبساط حرارتی حذف می شوند.

بر همین اساس، توصیه می شود در محل انشعابات لوله ها یا در محل تغییر مسیر لوله ها، از فوم یا اسفنج استفاده شود.

اما در لوله کشی روکار باید نسبت به عوامل خارجی ایجاد فشار و انبساط حرارتی حساسیت بیشتری داشت. در این راستا، باید تمامی اصول و استانداردهای لازم را رعایت کرد. چرخش مسیر لوله یا استفاده از متعادل کننده های انبساط حرارتی، نمونه ای از روش های مورد استفاده برای جلوگیری از افزایش فشار و دمای سیستم لوله کشی است.

از دیگر موارد استاندارد، می توان به نکات زیر اشاره کرد:

- استفاده از لوپ انبساطی یکی از شیوه های متعادل سازی حرارتی است. این روش، موجب کنترل فشار وارد بر سیستم شده و جابه جایی های ناشی از تغییرات دما در سیستم لوله کشی را کاهش می دهد.

- ایجاد خم L موجب جبران انبساط طولی ناشی از دمای بالا شده و فضا را برای حرکت محوری لوله فراهم می کند. این روش در مسیرهای بیش از 3 متر قابلیت استفاده ندارد و بهتر است لوپ U شکل جایگزین آن شود.

- استفاده از لوله ها و اتصالاتی که دارای ضریب انبساط حرارتی کمتری هستند، مانند استیل، چدن و یا استنلس استیل، موجب کاهش جابه جایی و تغییر طول در برابر تغییرات دمایی خواهد شد.

- به کار بردن بسته های ثابت به تثبیت لوله ها و اتصالات آن کمک می کند. با این روش، از حرکت لوله ها جلوگیری شده و مقدار زیادی از تنش های وارد بر آن خنثی می شود. استفاده از بسته های متحرک باعث حرکت محوری لوله در فضای ایجاد شده می شود. دقت داشته باشید که بست ها باید در فاصله های منظم و یکسان قرار بگیرند.

- نصب قطعه انبساطی آکاردئونی که به کنترل تغییرات دما منجر می شود. لوله ها در اثر انبساط و انقباض، دچار تغییرات دمایی می شوند که با کمک قطعات انبساطی دنده ای، جوشی و فلنجی قابل کنترل است. این مقاطع بیشترین کاربرد را در سیستم های لوله کشی با دمای بالا و پایین دارند. علاوه بر این، از وارد شدن آسیب در اثر ارتعاشات و لرزش های ایجاد شده به سیستم لوله کشی جلوگیری می کنند.

بیشتربدانید: جدول استاندارد لوله های فولادی درزدار

در مجموع، لوله ها به عنوان یکی از قسمت های شبکه انتقال سیالات در صنایع مختلف، مورد استفاده قرار می گیرند. میزان دما و فشار قابل تحمل برای لوله ها، بسته به نوع جنس و ماده آلیاژی استفاده شده در ساخت آن، تغییر می کند. میزان فشار وارد شده بر اساس واحدی به نام PN بر حسب بار اندازه گیری می شود. مقدار تحمل لوله ها در برابر فشار وارد شده، متفاوت است. در برخی موارد، این نیرو موجب شکستگی و خرابی سیستم لوله کشی می شود.

در این مطلب، سعی کردیم تا نکاتی را که بر دما و فشار قابل تحمل برای لوله ها در سیستم لوله کشی موثر است، بررسی کنیم. در پایان، اگر سوالی در این مورد دارید، در قسمت نظرات مطرح کنید تا توسط کارشناسان اصفهان آهن پاسخ داده شود.