پروفیل لبه دار یا همان پروفیل ناودانی از جمله پروفیلهای بسیار شناخته شده و کاربردی است که در بسیاری از سازهها مورد استفاده قرار میگیرد. محور برخی از اعضای پروفیل ناودانی با قسمت اتصال یا جان خود دارای زاویه ۹۰ درجه میباشد. این پروفیلها شامل تیرها، بخشهای ناودانی، ریلها، مقاطع T و تیرهای ستونی هستند. پروفیل ناودانی ازجمله پروفیل های باز به حساب می آید که دارای یک سطح افقی به نام جان و دو سطح افقی به نام بال دارد.

بخش ناودانی، یک پروفیل U شکل است که از یک وب و دو باله تشکیل میشود. مشخصه اصلی بخش ناودانی اندازه ارتفاع آن است. معمولاً پروفیلهای ناودانی با گواهینامه DIN 1026-1 (DINEN 10279) و استاندارد ۳۴۳۴ اوکراین تولید میشوند. قسمتهای مختلف ناودانی با شیب لبههای داخلی و لبههای موازی مطابق با استاندارد UNION STATE ساخته میشوند. بخش جان ناودانی نیز با بالهای موازی باریک تحت مشخصات فنی و مهندسی 76-204-2-14 تحت نورد قرار میگیرند.

ناگفته نماند که میتوان آنها رادر ساختاری متناسب با اندازه، ویژگیهای طراحی پروفیل و مقاومت آنها تولید کرد. انجام این کار با استفاده نمودن از نورد و یا خطوط نورد امکان پذیر میشود. همچنین جهت ساخت بخشهای ناودانی کوچک و متوسط، میتوان از نورد خطی، پی در پی، نیمه مداوم و مداوم استفاده نمود که این امر نیز به وسیله غلتکهای ۳۰۰ تا ۶۵۰ میلی متر انجام میشود. بخشهای ناودانی 20-40 پوندی بخشی از مجموعه کارخانههای راه آهن و سازههای فلزی هستند.

بسیاری از مهندسان در مورد طراحی و به روز رسانی طراحی مسیر غلتک، روشهای جدیدی به کار گرفته اند. طراحی مسیر قطعهای ناودانی، با نظر داشتن پیکربندی نورد، توسعه داده میشود. همان گونه که میدانید برای این کار استانداردهای سطح بالا مورد نیاز است. راندمان نورد، دوام تجهیزات، کیفیت و قیمت تولید نیز به کیفیت و صورت مستقیم به کیفیت و دقت طراحی غلتک بستگی دارد.

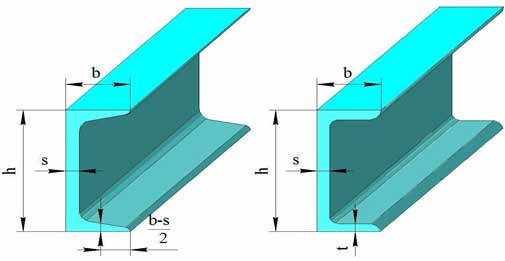

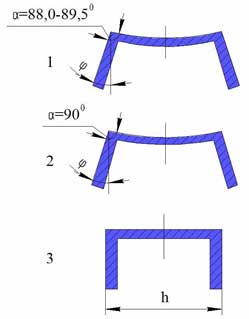

H- ارتفاع جان ناودانی؛ b – -عرض باله؛ t – -ضخامت باله؛ S- ضخامت جان ناودانی

شکل 1 – سطح مقطع ناودانی با شیب لبه های داخلی а) )و با لبه های موازی b))

فرمول سازی تولید ناودانی

بهبود طراحی غلتک همانند گذشته نیاز به تشکیل واحد تحقیقات در حوزه فلزی دارد. متاسفانه امروزه بسیاری از سوالاتی که در مورد رفتار فلز در کالیبرهای مختلف وجود دارد، به اندازه کافی مورد بررسی و مطالعه قرار نگرفته است. در حال حاضر مطالعات آزمایشی در شرایط تولید به دلیل هزینه بالای مواد، بسیار دشوار است. در هنگام انجام آزمایشات سخت، از فناوریهای رایانهای استفاده میشود که این امر منجر میشود پروندهها و آزمایشات پیچیده را بتوان بررسی نمود.

به تجزیه و تحلیل طرحهای موجود در فناوری تولید ناودانیهای فلزی، نیاز اساسی احساس میشود. برای یافتن بهترین روشهای بهبود بخشی طراحی غلتکها و علاوه بر آن، شناسایی موثرترین راههای تولید پروفیل ناودانی، تحقیقات گستردهای باید انجام شود.

نتایج تحقیقات

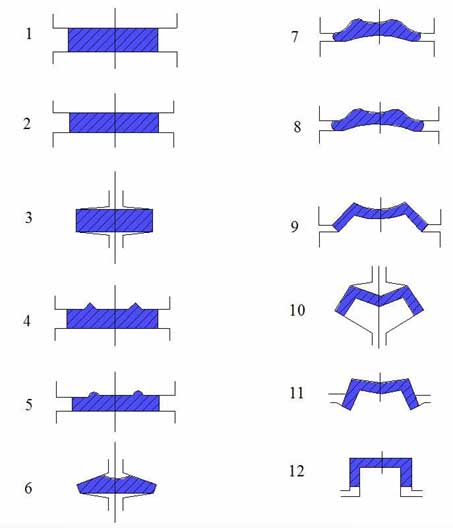

جهت ساخت بخشهای ناودانی در نورد از دو روش اصلی یعنی نبرد با بالههای مستقیم و نبرد با بالههای باز نشده بهره برداری میشود. روشهای گوناگونی برای طراحی مسیر غلتکی وجود دارد که میتوان برای بخشهای ناودانی نورد از باله مستقیم استفاده نمود. برای مثال میتوان از روش تولید نوع تیرآهن، روش استفاده از شیب مقیاس دار باله و روش استفاده از خم شدن جان ناودانی استفاده کرد. طراحی غلتک با بالههای باز نشده برای زمانی لازم است که یک وب و بالهها خم شوند. البته با روش خم شدن بالهها نیز این کار میسر است.

این روشهای ذکر شده نورد، به عنوان نتیجه رشد تولید با استفاده از مسیرها توسعه یافتهاند. پیشرفتهای حاصل شده این امکان را برای پیشبینی افزایش باله و افزایش طول عمر غلتک را هم فراهم میآورند. توجه فرمایید که در صورت رشد شیب باله، مصرف برق کاهش یافته و به علت عمق کوچکتر شیار غلتک، دوام غلتکها و خط نورد افزایش مییابد.

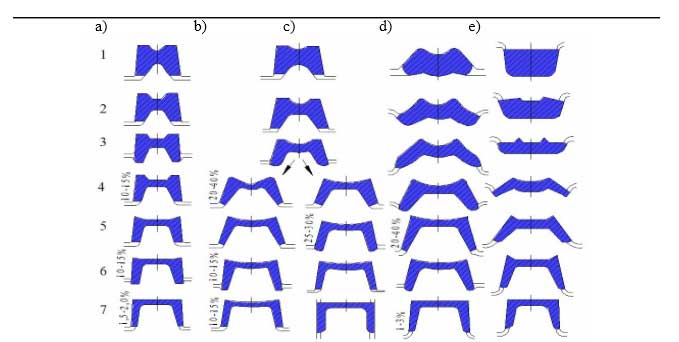

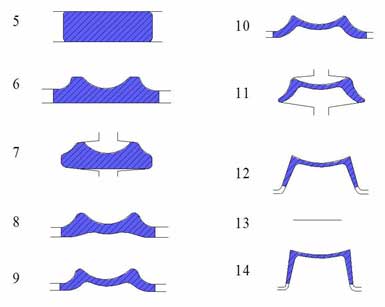

a) شیب مقیاس پذیر از باله و یک شبکه مستقیم (روش از طریق شکل دهی میانی). b) شیب مقیاس پذیر باله و یک شبکه خمیده. c) استفاده از مسیر فردهی نهایی رایج d) باله های باز نشده و یک شبکه خمیده؛ e) خم کاری باله مستقیم؛ (1 – 7 تعداد ایستگاه قلتک زنی)

شکل 2 – مسیر های فرم گیری بخش های ناودانی

روش تولید ناودانی به شکل ابشخوری از روش های پیشرفته نورد از نوع نورد تیرآهنی است. در این روش استفاده از یک مسر نورد از طریق شکل دهی با کاهش باله های روبرو در مسیر های قلتک زنی پرفشار (شکل 2 ، а ) مد نظراست. نقص اصلی نورد از این نوع در هنگام ورود مشخصات در یک مسیر اتمام با مشکلات جدیدی است ، زیرا عرض پروفیل در امتداد باله های خم بزرگتر از عرض مربوط به یک مسیر پایانی است.

برای برطرف کردن این مشکلات ، زاویه دیواره شیار گاهی اوقات تا 5 – 8٪ در مسیر قبل از اتمام و در طی مسیر پایان کاهش می یابد. راه دیگر پیش بینی طول مسیر پایانی است. نقص دیگر روش شکل دهی ناودانی ها در نورد ، کاهش طول عمر قلتکت به دلیل زاویه کوچک دیواره شیار یک مسیر تمام شده (1.5 – 2٪) است. این باعث می شود نورد قسمت های ناودانی با باله های لبه موازی تقریبا غیرممکن باشد.

هنگام استفاده از شبکه خمیده و باله های مستقیم ، نقایص روش به شکل خمیده برطرف می شود (شکل 2 ، b ) زاویه دیواره شیار تا 20 – 40٪ در چنین مسیرهایی بالا می رود. زاویه بین خط سمت میانه و لبه هر باله برابر 90 درجه است. این طرح امکان تغییر شکل فلز را فراهم می کند ، تعداد مسیر ها را کاهش می دهد و فرسایش غلتک ها را کاهش می دهد. تکنیک شرح داده شده به طور گسترده ای در کارخانه های دارای دو ایستگاه قلتک زنی استفاده می شود.

روش نورد پیشرفته تر جهت ایجاد شیب در باله و یک شبکه خمیده زمانی مفید است که یک ایستگاه قلتک زنی در مرحله اتمام استفاده می شود (شکل 2 ، c )این امر هنگامی که یک ایستگاه نورد استاندارد در نقش خمشی عمل می کند ، مزایای آن را نسبت به طرح ارائه می دهد ، زیرا باعث کاهش بار در طول نورد در یک پایه ثابت می شود.

به نظر می رسد طراحی مسیر نورد روباز ایده آل ترین طرح (شکل 2 ، د) است. این نتایج خوبی را هنگام نورد بخش های ناودانی های کوچک و متوسط نشان داد. در همان آغاز بخش های نورد ناودانی ، مقاطع باز نشده ناودانی فقط به عنوان فرم های اولیه استفاده می شدند. این روش نورد شامل انتقال تدریجی از یک مسیر با فرم های افقی باز شده به یک مسیر با فرم های باله مستقیم در هنگام استفاده از طیف وسیعی از مسیرهای فرم دهی ناودانی با باله منحنی است که شکل گیری پروفیل صاف را فراهم می کند. خم شدن پروفیل باز نشده به بخش ناودانی آسان تر می شود و از آسیب سطح و تاشوندگی در پایه باله ها جلوگیری می شود. ایراد اصلی افزایش قابل توجه در عرض عبوری مسیر نورد است که باعث می شود در استفاده از تعداد قلتک های مورد نیاز مسیر های نورد و همچنین بدنه قلتک مشکل ایجاد شود.

استفاده از روش خمشی ، در نورد (شکل 2 ، e )طراحی پیشرفته ای با افزایش زاویه دیواره شیار قلتک ها است. این غلتک ها را در مسیر های نورد با مسیرها ی خم شدن تدریجی باله ها ترکیب می کند. در این میان مزیت کاهش یکنواخت ضخامت ناودانی در تمام اعضا و ایجاد مشخصات ابعادی کمتر و عمق کم شیار قلتک وجود دارد.

معایب آن می تواند برخی از مشکلات در خم شدن دیواره های ناودانی باشد که باعث ایجاد خسارت در سطح باله ها و اندازه های نامناسب می شود. همچنین نبود یک مسیر کنترل با یک مسیر خم قبل از فرم دهی نهایی یک ایراد جدی است چرا که کنترل عرض باله سخت می شود. روش نورد که قبلاً ذکر شده دربخش نورد بومی به طور چندان گسترده ای تطبیق داده نشده ، اما گاهی اوقات برای بخش های نورد ناودانی هایی با سایز کوچک و متوسط در کارخانه های متوسط و کوچک استفاده می شود.

روش نورد تیرآهنی یکی از قدیمی ترین نوردها محسوب میشود. در این روش مسیرهای تشکیل دهنده پر فشار برای تیرآهنهای نورد و بخش ناودانی، به اندازههای مساوی در نظر گرفته میشود. این امر سبب کاهش یافتن پهنای بالها شده و در نتیجه منجر به سرریز شدن فلز از بالههای روبرو به درون یک شبکه میشود. پس در نتیجه محدودیت خطای بخشهای پایان یافته قابل پیگیری است. با بررسی بیشتر قضیه نیز متوجه خواهیم شد که از نظر اقتصادی استفاده از غلتکهای متوالی با هزینه استفاده از مسیرهای عمومی ثابت شده یکسان نیست.

امروزه این روش به ندرت مورد استفاده مردم قرار میگیرد، چرا که در این روش مصرف برق افزایش یافته و در نتیجه هزینه ها نیز بالا میرود. تا زمانی که روش نورد تیرآهنی با روش نورد ناودانی، تجهیزات و مجموعههای نورد مشابهی دارند، این روش همچنان کارآمد باقی خواهد ماند.

مسیرهای فرم گیری بخشهای ناودانی

روش تولید ناودانی به شکل ابشخوری از روشهای پیشرفته نورد تیرآهنی به حساب میآید. در این روش لازم است از یک مسیر نورد برای شکل دهی استفاده شود. این کار با کاهش بالههای روبرو در مسیر های غلتک زنی پرفشار همراه میشود. توجه داشته باشید که عرض پروفیل در امتداد بالهای خم، بزرگتر از عرض مربوط به مسیر پایانی است. به همین سبب هم ممکن است مشکلاتی به وجود بیاید جهت برطرف نمودن این مشکلات لازم است زاویه دیواره شیار در برخی مواقع تا ۵ الی ۸ درصد در مسیر قبل از اتمام کاهش یابد.

راه دیگر برطرف کردن مشکلات نورد، پیش بینی کردن طول مسیر پایانی است. یکی دیگر از نقصهای روش شکل دهی ناودانی ها در نورد، کاهش طول عمق غلتک، به دلیل زاویه کوچک دیواره شیار است. این امر باعث میشود نورد قسمتهای ناودانی با بالههای لبه موازی تقریباً غیرممکن باشد.

هنگام استفاده از شبکه خمیده و بالهای مستقیم، زاویه دیواره شیار تا ۲۰ الی ۴۰ درصد بالا میرود. توجه کنید که زاویه بین خط سمت میانه و لبه هر باله برابر با ۹۰ درجه است. این طرح امکان تغییر شکل فلز را فراهم نموده و تعداد مسیرها و فرسایش غلتکها را کاهش میدهد. این تکنیک معمولاً در کارخانههای دارای دو ایستگاه غلتک زنی مورد استفاده قرار میگیرد.

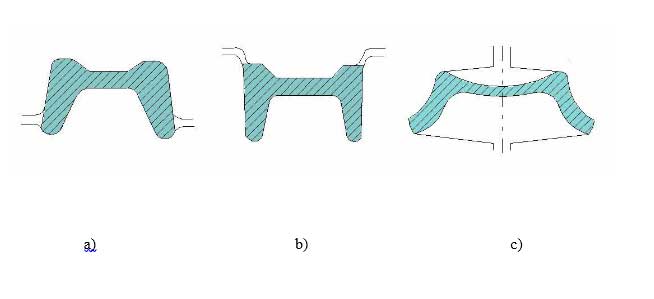

а) نیمه نهایی و نیمه بسته; b) فرم کاملا بسته; c) فرم زنگوله ای شکل

شکل3- ساخت مسیر نورد جهت قلتک زنی مقاطع ناودانی شکل

روش نورد پیشرفته تر که برای ایجاد شیب در باله و یک شبکه خمیده استفاده می شود، هنگامی مفید است که یک ایستگاه غلتک زنی در مرحله آخر استفاده شود. این امر زمانی که یک ایستگاه نورد استاندارد در نقش خمشی عمل میکند، مزایای زیادی ارائه میدهد؛ چرا که باعث کاهش بار در طول نورد با یک پایه ثابت میشود.

به نظر میرسد طراحی مسیر نورد روباز، ایده آل ترین و بهترین طرح است. این روش نتایج بسیار مطلوبی در هنگام نورد بخشهای ناودانی کوچک و متوسط نشان داده است. روش نورد روباز شامل انتقال تدریجی از یک مسیر با فرمهای افقی باز شده به یک مسیر با فرمهای باله مستقیم است. این روش، شکل گیری پروفیل صاف را فراهم کرده و خم شدن پروفیل باز نشده به بخش ناودانی را آسانتر میکند. همچنین پس از وارد شدن آسیب سطح و تاشوندگی در پایه بالها جلوگیری مینماید.

استفاده از روش خمشی در نورد طراحی بسیار پیشرفته است که با افزایش زاویه دیواره شیار غلتکها همراه است. یکی از مزایای این روش کاهش یکنواخت بودن ضخامت ناودانی در تمام اعضا و ایجاد مشخصات ابعادی کمتر و عمق کم شیار قلتک اشاره کرد. از معایب این روش نیز میتوان به ایجاد برخی از مشکلات در خم شدن دیوارههای ناودانی اشاره کرد. با خم شدن دیوارههای ناودانی ممکن است خساراتی در سطح بالهها به وجود بیاید.

امروزه در کشورهای CSI روش اصلی نبرد قلتکی با استفاده از فاصله زیاد زاویه باله با محور افقی انجام میشود. زاویه باله در محدوده ۱۵ الی ۲۰ درصد در بین یک باله و یک شبکه قرار میگیرد. با استفاده از دو روش به صورت همزمان میتوان به شیب باله دست یافت. مهندسان طبق تحقیقاتی که انجام دادند ثابت کردهند که زاویه شیار باید در بازه ۱۲ الی ۸ درصد در زمان چرخش و برای غلتک زنی میانی ۴ درصد در نظر گرفته شود.

ناگفته نماند که هیچ جایگزینی برای استفاده از مسیر مستقیم مانند نورد تیرآهنهای I وجود ندارد. مسیرها با استفاده از انشعابات دائمی در بالههای واقعی ساخته میشوند. در چنین حالاتی امکان کنترل ارتفاع بالهای پروفیل وجود ندارد. به همین سبب دانشمندان جهت تنظیم و کنترل اندازههای باله میتوانند مسیرهای کنترل را پیش بینی نمایند.

این مسیرها میتوانند بسته و یا نیمه بسته باشند. معمولاً مسیرهای کنترل نیمه بسته گستردهتر هستند. آنها شرایط مساعدی را برای ورودی در مسیر کنترل ایجاد می کنند و علاوه بر آن، این امکان را فراهم مینمایند تا شیب لبه های خارجی شیارها را در مسیرهای مجاور ناودانی بزرگ تر کرده و شدت کاهش لبه باله را بهبود بخشند. ناگفته نماند که از مسیرهای کنترل بسته در مواقع بسیار کمی استفاده میشود.

مسیرهای نورد پیش فرم زنگوله ای شکل معمولاً به عنوان مسیر کنترل در هنگام طراحی گشوده شده در نورد PJSC 350 مقاطع آهنی و فولادی یکپارچه مورد استفاده قرار می گیرند. در این مسیرها، ایستگاههایی با قلتکهای عمودی وجود دارند که وظیفه خاصی بر عهده دارند. در این مسیر ارتفاع باله و میزان خمیدگی باله کنترل میشود. توجه داشته باشید که استفاده از مسیر نورد زنگوله ای شکل در نورد پرفشار، این امکان را فراهم میسازد که برای دو بخش از ناودانی مختلف از پیش فرم استفاده کرد.

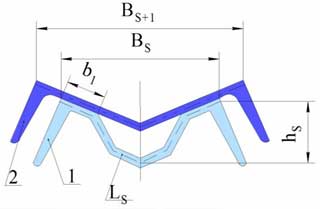

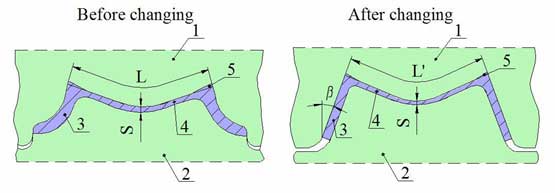

1 – قبل از خم کردن پروفیل؛ 2 – پس از خم کردن پروفیل؛ b1 – قسمت افقی یک شبکه. LS – خط وسط

طول یک وب؛ HS و BS -طرح ریزی بخش عمودی از مرکز شبکه

ساخت مسیر نورد جهت قلتک زنی مقاطع ناودانی شکل

در هنگام طراحی مسیر نورد فرم دهی باز کننده، استفاده از مسیرهای کنترل کننده نوع بسته توصیه میشود؛ چرا که با استفاده نمودن از آنها ارتفاع اولیه شمش پیش فرم افزایش داده می شود. همان گونه که میدانید در طرحهای مختلف معمولاً از یک یا دو مسیر تست استفاده میشود که یکی از آنها مسیر پر فشار رافینگ و دیگری مسیر مقدماتی نام دارد. البته برخی اوقات مسیر مقدماتی با نام مسیر انتهایی نیز شناخته میشود. ناگفته نماند که برخی طراحیها نیازی به استفاده از مسیرهای کنترل بسته یا نیم بسته ندارند.

توجه زیادی به چگونگی بروز رسانی و توسعه روشهای نوین طراحی غلتک در نورد، برای بخشهای ناودانی، توسط شرکتهای مختلف متالورژی انجام شده است. با این وجود پس از انجام تلاشهای بسیار زیاد روش جدیدی برای نورد بخشهای ناودانی ابداع شده است. این طراحی برای گسترش دادن باله ناودانی و بزرگ کردن اندازههای کلی بدون بازسازی خطوط اصلی ایستگاههای نورد، طراحی شده است. در این حین میتوان گفت برخی از مسیرهای پرفشار و از پیش ساخته در مسیرها، با یک شبکه خم متغیر ساخته شده اند. به این موضوع نیز باید توجه داشت که خمش مجدد شبکه یا جان ناودانی، در یک مسیر پیش پایانی انجام میشود.

استفاده از این فرایند سبب میشود طیف وسیعی از بخشهای ناودانی بدون بازسازی گسترش یافته و اندازههای کلی از ۲۰ تا ۳۶ درصد افزایش یابد. علاوه بر این ثابت شده است که چنین روشی طراحی نورد، امکان دست یافتن به یک شبکه را در مسیر نورد شکل دهی به وجود میآورد. با استفاده کردن از این روش در مراحل پر فشار رافینگ و مراحل قبلی میتوان ۲۵ تا ۳۰ درصد مساحت سطح قطع شمش پروفیل و اندازه طرح افقی پروفیل را کاهش داده و درجه حرارت را افزایش داد. همچنین میتوان تبادل بهتر گرما بین یک شبکه و بالها را ایجاد نموده و نیروی ورودی و مصرف غلتکها را به اندازه قابل توجهی کاهش داد.

1 – قلتک بالا؛ 2 – قلتک پایین؛ 3 – باله بخش ناودانی؛ 4 – شبکه یک بخش ناودانی؛ 5 – باله روبرو S – – ضخامت شبکه؛ L – -طول خط وسط

شکل 5 – طرح تبدیل از یک مقطع باز نشده به یک مقطع با باله های موازی.

سطح مقطع ناودانی در مسیر خمکاری پروفیل

به جای طراحی نورد تیراهنی در بخش میانی، طراحی جدیدی برای پروفیل ناودانی ایجاد شده است. این کار جهت کاهش فرسایش غلتکها، تامین ثبات در مسیرها و کنترل ارتفاع پایدار بالها انجام میشود. در این طرح نورد، یک مسیر پیش پایانی از نورد باله مستقیم با زاویه β – 17о بین سطح مستقیم بالههای پروفیل و یک خط عمودی باز شده است. این طراحی جدید اجازه میدهد تا یک پروفیل ناودانی پایدار و بدون بار بیش از حد، در مکانیزم های دوار ایستگاههای غلتک زنی فرم دهی شود. استفاده از این طراحی روباز سبب میشود تا پروفیلهای ناودانی بزرگ ( که متعلق به طیف وسیعی از محصولات کارخانه نورد است) با غلتکهای اندازه ۳۰۰ _ ۵۰۰ میلی متر تولید شوند.

پس از گذشت مدت زمانی این روش طراحی تغییر بسیار اندکی یافت. در حال حاضر پروفیلهای ناودانی در طی نورد، از دو مسیر باله مستقیم ساخته میشوند. یکی از مسیرها، مسیر اولیه و دیگری مسیر پایانی نام دارد. در این دو مسیر مجاور شیب باله از ۲۵ تا ۴۰ درصد متغیر است. سایر مسیرها دارای شکل منحنی قسمتهای خارجی باله هستند.

با استفاده کردن از مسیرهای ویژه در ایستگاههایی که غلتکهای عمودی وجود دارد میتوان، ارتفاع بالهها را تنظیم نمود. ناگفته نماند که در این روش از دو مسیر عبور استفاده می شود که یکی از آنها مسیر لبه دار در ایستاده هفتم و دیگری مسیر نورد نوع زنگولهای در ایستاده یازدهم است. بنابراین کنترل ارتفاع بالها و خم شدن آنها در این مسیر به کمک دستگاههای مخصوص انجام میشود. تاثیرات مسیرهای ذکر شده به شما این اجازه را میدهد تا مشخصات اندازه لازم را با ارتفاع متقارن باله به دست آورید.

شکل 7 – طراحی پروفیل به شکل UPN

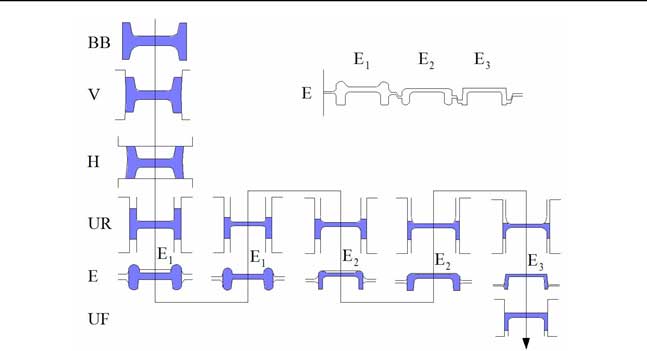

طراحی فرآیند نورد مقاطع ناودانی در نورد 350 هنگام استفاده از نوع جدیدی از مسیرهای نورد

مشکل بزرگی در کارخانه آهن و فولاد و خط نورد 450 وحود دارد که در آن پروفیلهای UPN از مواد پیش فرم تولید میشوند. قسمت انبوهی از مسیر به گونه ای است که که سبب کاهش یابی کارایی اصلی و دمای پروفیل میشود. در نتیجه این امر موجب بد تر شدن پایداری نورد و افزایش تمایل به فرسایش غلتک میشود. با این وجود، مقدار زیادی از مسیر نورد بسته شده و در تولید ویژه ناودانی شرایط ترکیب خط غلتک زنی خنثی با خط غلتک زنی میانی فراهم میشود.

پروفیلهای UPN طراحی جدید و نوینی هستند که برای بهبود فرایند نورد توسعه یافته اند. در این روش ابتدا یک شمش فرم دهی شده و چگونگی تشکیل مسیرهای نورد پیشبینی میشود. در مسیر اول شمش موردنظر در جای خود قرار گرفته و در مسیر نامتقارن با یک شیار لوزی و مربعی، به صورت فشرده فرم دهی میشود. پس از وارونه شدن پروفیل، مجدداً با پایه محدب فرماندهی میشود. استفاده از روش طراحی ارائه شده برای پروفیلهای UPN ، مزایای زیادی در طول نورد برای ستونهای فلزی مونتاژی c – 24 ارائه میدهد. به عنوان مثال تعداد مسیرهای فرم دهی مورد نیاز کاهش یافته، راندمان و درجه حرارت در پایان فرآیند نورد افزایش یافته، پایداری و دوام غلتکها افزایش یافته، مصرف برق الکتریکی کاهش یافته و حجم کار دستی برای تنظیم پروفیل نیز پایین میآید.

1 – سطح مقطع كانال (پس از خروج از قلتک) آخرین ایستگاه؛ 2 – بعد از سرد شدن باهوا؛

3 – فرم پایانی بعد از نورد سرد ناودانی

شکل 8 – تحقیق در مورد روش جدید نورد مقطع ناودانی

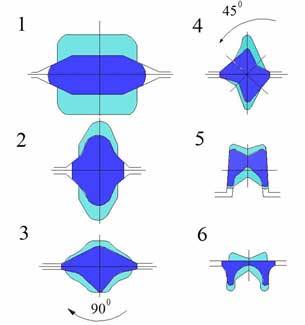

از این تکنیک برای تیرآهنهای I و بخش نورد ناودانی میتوان استفاده نمود. در این روش هیچ نیروی محوری در مسیرهای تیرآهنهای شیب دار وجود ندارد. چرا که تقسیمات عبور نود از سمت راست و چپ در سطح افقی بسته انجام میشود. پس در نتیجه میتوان مقادیر زیادی از مسیر نورد ناودانی را در کنار بدنه یک قلتک قرار داد. ناگفته نماند که این روش میتواند شرایط فشرده سازی توسط قلتک را بهبود ببخشد.

اصالت این تکنیک به این شرح است که پس از نورد کردن شمش مستطیلی در مسیر فشار رافینگ، در دو مسیر نورد ناودانی با بالههای شیب دار با یک چرخش ۹۰ درجه ای قرار میگیرد و با جهت گیری از لبههای گسترده، منحنی پروفیل به سمت گودی شیار چرخیده میشود. سپس پروفیل در معرض چرخش ۴۵ درجه قرار گرفته و نورد بیشتر در مسیرهای بسته انجام میشود.

تکنیک ویژه نورد ناودانیها در کارخانه، فرایندی است که در آخرین مسیر نورد با تشکیل زاویه به یک شبکه و یک باله انجام میشود. این زاویه از ۸۴.۴ تا ۸۹.۵ متغیر است.

با آزمایشات انجام شده ثابت شد که زاویه بین یک باله و یک شبکه α= 88,4 – 89,5° است. توجه داشته باشید که عملکرد دقیق یک پروفیل، کیفیت بهتری از یک بخش ناودانی را ارائه کرده و در نتیجه استاندارد خروجی را بیشتر میکند. هنگامی که زوایای طرف φ به 12 درجه افزایش مییابد، فرسایش قلتک کم میشود.

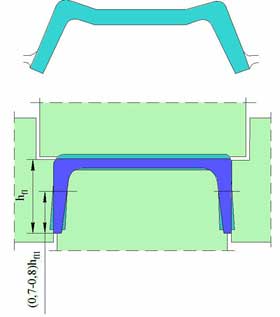

بهترین راه حل چگونگی دستیابی به یک پروفیل پایدار و با کیفیت در مسیر نهایی نورد، در کارخانههای آهن ارائه میشود. مشخص است که تغییر شکل پروفیل در مسیر رایج نورد بوده و در جهت ضخامت کل شبکه است. اما ضخامت بالهها فقط بیش از ۰.۷ تا ۰.۸ از طول آزاد انتهای آنها با کاهش تدریجی، به باله تغییر شکل مییابد. بنابراین فرآیند تغییر شکل در جایی که لازم باشد مانند زمانی که امکان گسترش وجود دارد، انجام می شود.

به این موضوع توجه داشته باشید که لبه بالا تغییر شکل داده میشود تا از مشکل پر شدن خط نورد جلوگیری شود. با انجام این کار موقعیت پروفیل در مسیر بدون اینکه در هنگام جابجایی بالهها یک طرف نور خاموش شود، ثابت میماند.

پهن کردن عناصر تغییر شکل یافته باعث به حداقل رساندن کشیدگی در مسیر شده و باعث خروج ثابت پروفیل بدون پیچیدگی و ابعاد میشود. پروفیل باز نشده نیمه نهایی توسط یک شبکه منحنی و قوس دار در طول فرایند نورد، مورد استفاده قرار میگیرد. این پروفیلها بالههای نیمه کاملی دارند که ارتفاع آنها کنترل شده است.

استفاده از این تکنیک در نورد ناودانی در مقایسه با تکنیک موجود دارای مزایایی است. برای مثال می توان گفت مشخصات مقطع ناودانی در طول فرآیند نورد پایدار است، در طی مسیر اتمام چهار گانه غلتک زنی مشخصات ابعادی با کیفیت بالایی باقی میماند، رشد راندمان نورد را به همراه داشته و موجب کمتر فرسوده شدن غلتکها میشود.

شکل 9- طرح نورد مقطع ناودانی در2 نورد پشت سرهم